Критерии подбора

Специальные агрегаты с ЧПУ универсальны и могут работать не только с древесиной, но и:

- оргстеклом;

- резиной;

- кожей;

- полистиролом;

- пластиком;

- керамикой.

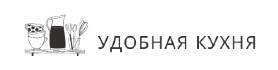

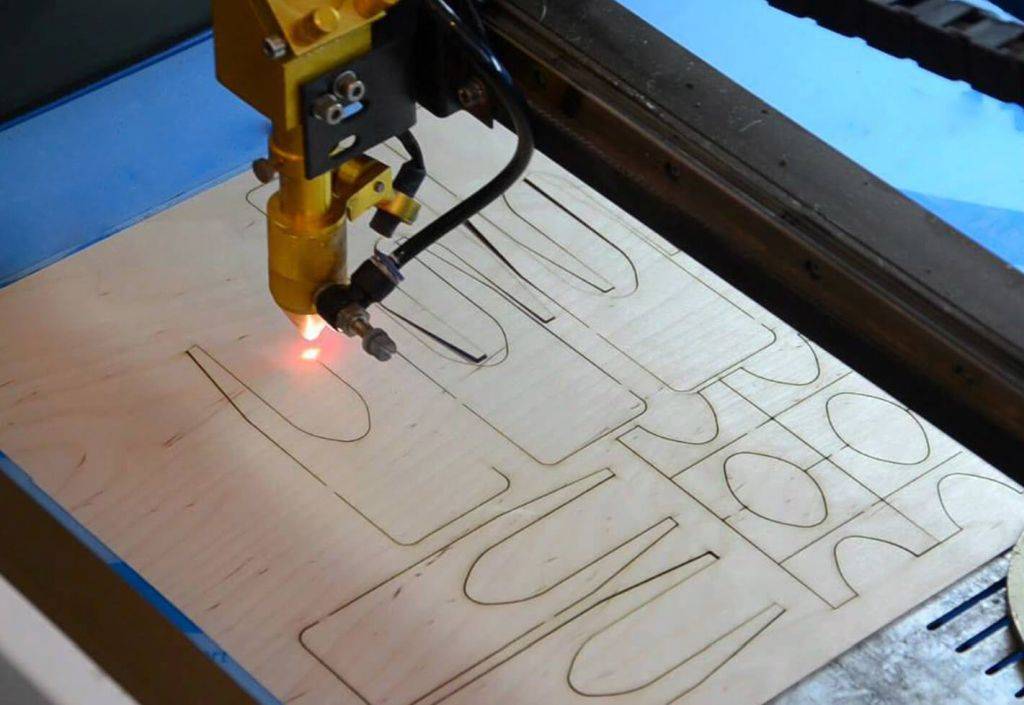

Универсальному станку для лазерной резки фанеры под силу справиться с практически любым сырьем, за исключением металла. А благодаря ЧПУ, устройство может аккуратно и быстро прорезать даже усложненный узор.

В первую очередь определитесь с объемом будущих работ, какие по площади фанерные листы необходимы для раскроя. Для больших размеров подбирайте устройства с увеличенным рабочем полем, а с мелкой работой справятся настольные малогабаритные модификации.

Стоимость станка для лазерной резки фанеры будет зависеть от размера инструмента.

Но, если есть возможность предварительно разрезать большие фанерные листы на небольшие полотна (с помощью циркулярки или фрезера), то рассмотрите покупку средне- либо малоформатных устройств. Такие модели идеально подходят для работы в домашних условиях.

Учитывайте и размер (толщину) фанеры, используемой для работы. Станки с ЧПУ при раскрое толстых листов будут оставлять обугленные края реза. Если это портит общий рисунок, то для работы с массивными слоями древесины лучше присмотреть фрезерные инструменты. А лазерные использовать для гравировки.

Толщина фанерных листов влияет на выбор мощности излучателя-трубки СО2. Для удобства выбора ориентируйтесь на следующие показатели фанерного слоя:

- до 5-6 мм: 50-60 Вт;

- до 7-8 мм: 60-70 Вт;

- до 9-10 мм: 80-90 Вт.

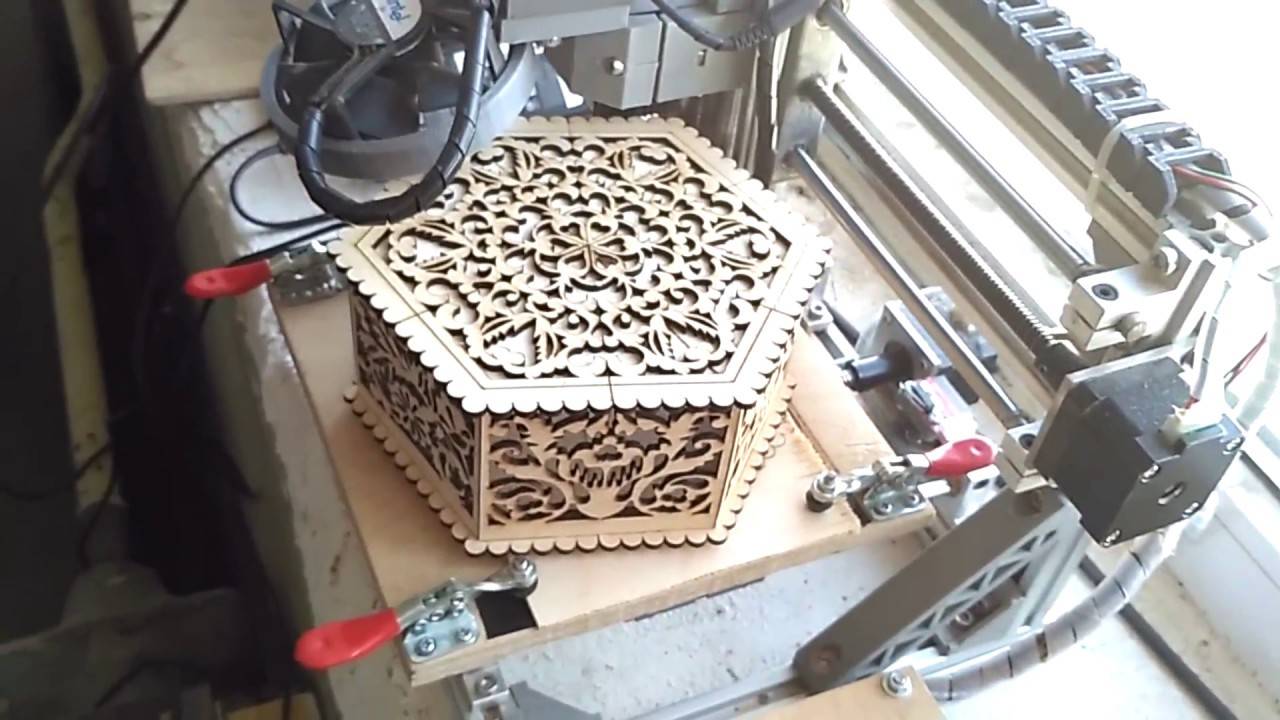

Для обычного нанесения рисунка на фанеру (гравировка) можно брать устройства с трубкой в 50 Вт. Но если в планах стоит большой объем работы и открытие своего дела, то приобретайте станок с излучателем большей силы.

Рабочее поле

Станки для лазерной резки фанеры подразделяются и по видам рабочей поверхности:

- Настольные (рабочая зона до 60х40 см). Идеальны для обустройства домашней мастерской. Они не занимают много места, а хорошая производительность позволяет быстро выпускать большие партии изделий.

- Среднеформатные (зона работы до 1,6х1 м). Такие модификации самые распространенные и подходят, как для домашних мастерских, так и для крупных производств.

- Широкоформатные (рабочая зона до 2х3 м). Чаще применяются для мощных цехов, больших производств с поточным изготовлением изделий.

Мнение эксперта Торсунов Павел Максимович

Для обустройства домашней мастерский ориентируйтесь на параметры места, которое будет выделено под установку лазерного станка.

Для работы со среднестатистической фанерой с толщиной слоя до 3-4 мм не имеет смысл тратиться на крупноформатные столы. Для таких целей достаточно приобрести настольные или среднеформатные варианты.

Рабочий стол

При выборе модели лазерного станка учитывайте и глубину опускания рабочего стола. Есть модификации с возможность опускания-подъема рабочей поверхности, а есть модели с фиксированной установкой стола.

От глубины опускания рабочего стола будет зависеть допустимая толщина обрабатываемого материала.

Если устройство предназначено для гравировки или работы со стандартной тонкой фанерой (для изготовления магнитов или несложных сувениров), нет смысла тратиться на усовершенствованную модель. Но, если гравировка будет осуществляться на крупногабаритных изделиях или планируются работы с толстыми материалами, то возможность поднятия стола становится ключевым моментом при выборе.

Стол с возможностью регулировки бывает двух видов:

- Автоматизированный. Такую модель лучше брать для работы с материалами различной толщины. Автоматическое поднятие-опускание осуществляется с помощью ремней. Недостаток такого варианта заключается в необходимости постоянно регулировать ремни, так как они при эксплуатации растягиваются.

- Ручной (цепной привод). Лучше выбирать такой вариант (без наличия ремней) для средне- или широкоформатного устройства. Модель с цепным приводом опускания минимизирует перекос стола, что обеспечивает итоговую работу лучшего качества.

Какой вид регулировки рабочего стола у Вашего станка для лазерной резки фанеры?

АвтоматизированныйРучной

При выборе станка для лазерной резки фанеры обращайте внимание и на материал, из которого изготовлен рабочий стол:

| Вид стола | Достоинства | Пояснения |

| Ламелевый | удобно чистить и вытаскивать | не подходят для работы с тонкими и специфическими материалами (картон, ткань, бумага) |

| Сотовый | идеален для обработки тонких материалов, сотовая основа не дает им провисать | очень плотное покрытие, что обеспечивает хорошую укладку материала для работы |

| Конвейерный | используются для работы с рулонными материалами (в том числе ткани, кожа, кожзам) | обеспечивает непрерывную и стабильную подачу материала и облегчает работу |

Начинаем делать резак

Лазерная резка фанеры своими руками подразумевает воздействие сфокусированным лучом на небольшую площадь поверхности. Энергия, вырабатываемая при этом и способна прожечь дерево, а также некоторые другие материалы. Чтобы сделать резак, необходим источник испускания такого луча. Это может быть головка, пишущая диски.

Выбор пал на резак благодаря тому, что это самый мощный бытовой лазерный прибор. Он используется, чтобы выжигать дорожки на дисках. Но при небольшом усовершенствовании будет способен резать дерево. Нужен именно пишущий диск. Ведь головка, которая читает информацию на уже записанном диске, не обладает достаточной мощностью.

Осторожно извлеките лазерную каретку из дисковода, открутив ее крепления. Затем разберите каретку и извлеките лазер. Делайте это как можно аккуратнее, излучатель очень хрупкий и при неосторожном движении легко выйдет из строя

Вам нужно извлечь красный диод, именно он является источником луча, которым можно прожечь фанеру

Делайте это как можно аккуратнее, излучатель очень хрупкий и при неосторожном движении легко выйдет из строя. Вам нужно извлечь красный диод, именно он является источником луча, которым можно прожечь фанеру

Теперь разберите лазерную указку. Наша цель – заменить ее излучатель на более мощный. Тот, что был извлечен из резака для дисков. Чтобы извлечь из лазерной указки внутренности, разберите ее на две части. Заменяя диоды, установите новый так, чтобы он точно располагался по центру отверстия. Иначе он будет жечь корпус. Лазерная резка фанеры таким резаком может и не пройдет, но сделать гравировку на мягких материалах им легко.

Чтобы эффективно использовать нашу лазерную установку необходимо увеличить напряжение. Именно поэтому в перечне инструментов был фонарик. Совместите его нижнюю «аккумуляторную» часть с верхней частью лазерной указки. Для этого вам понадобится паяльник. Готовым инструментом можно работать с фанерой. Чтобы увеличить мощность резака, удалите стекло, которое накрывает диод в указке. Оно гасит большую часть энергии. Но при использовании такого лазерного устройства, следите, чтобы на диод ничего не попало. Это может быстро вывести его из строя.

Таким резаком можно работать с тонкой фанерой, картоном или пластиком. Для решения более серьезных задач можно усовершенствовать конструкцию. Для этого в электрическую цепь резака необходимо включить резисторы (2-5 Ом), конденсаторы (100 пФ и 100 мФ), специальное устройство, фокусирующее луч. Все это можно поместить в более прочный корпус. В идеале можно взять корпус от фонарика, выполненного из алюминия или нержавеющей стали.

Конденсаторы и резисторы включаются в такое устройство по простой схеме, которую легко найти на специализированных форумах. Их задача – обеспечение правильной подачи электроэнергии на излучатель. Если этого не сделать, излучатель сгорит.

Фрезерная резка — работа из объемной заготовки

У фрезерной резки нет такого ограничения. Можно делать объемные детали, можно делать плоские.

Но стоит помнить о расходе металла. Если фреза действительно необходима — не вопрос, надо так надо. Но если тот же заказ можно было выполнить из листа с лазерной резкой — имеет смысл как минимум изучить этот вопрос и получить расчет цены на ту же деталь с лазерной резкой. Может оказаться, что ваша компания теряет сотни тысяч рублей — и вы именно тот человек, который может это остановить. И, соответственно, получить потом все причитающиеся результаты.

Мы помним прецеденты, когда перевод детали из фрезы в лист снижал ее себестоимость более чем в 4 раза. У вас есть детали, которые традиционно выполняются в фрезе — но могут корректироваться? Давайте обсудим конкретику.

Резка фанеры китайским лазером. Создание G-кода для лазерной резки.

Я резал с компрессором (маленький от аэрографа). Прикрепил иглу от шприца и дул компрессором, намного лучше. Причем большая мощность и не нужна. Следов от дыма на передней стороне не остается, а если дуть сильно, то следы от дыма остаются сзади. Игла дуть начинает при давлении на глазок от 0.2 атмосфер, а сильное дутье при 3 атмосферах, тут может и детали выдавливать, иногда удобно. И дыма меньше, мне кажется угольки выдувает и дымить там нечему. Главная проблема совместить иглу и пятно от лазера.

Так же делал печатные платы на гравере, плата покрывается черной акриловой краской, и на скорости 500-1000 мм выжигается все лишнее, дорожки получаются до 0.4 мм, дуть при этом как-раз не надо, а то краска сползает рядом с места реза. Грубо, зато очень быстро, наверное быстрее способа нет. И стойкая краска позволяет травить плату в самых едких растворах, хоть в кислоте. Так же и любой металл можно обработать.

Резал пластик акриловый цветной, режет на скорости 15-30 мм толщину 2 мм, достаточно ровно. Но очень ядовитый и вонючий дымок, тут нужно с мощнейшей вытяжкой работать или на улице.

Программы Benbox мне вполне хватает, глюков не заметил.

И кстати сразу заменил прошивку на ту что шла в составе программы Benbox с длинным названием, всё осталось как было, только добавилась регулировка мощности. Вот она иногда подключивает, когда лазер режет новую линию, сначала включает лазер на полную мощность, потом следующая команда приглушает его, а пятно остается, в итоге на картинке появляются черные точки.

Пробовал для снижения мощности включать лазер последовательно с резистором, работает, но решение не “красивое” (там 2 ампера при напряжении 12В). Можно сам лазер включить паралльельно с резистором, чтобы половина тока шла в резистор, половина в лазер… или свой ШИМ подавать независимый от микроконтроллера.

Еще была идея резать фанеру с двух сторон поочереди, так быстрее получается, но проблема совмещать стороны. Можно Web камеру вашеть (100 руб стоит у китайцев) и совмешать по отверстиям. Но у меня не получилось, отверстия у меня кривые, нужен станок чтобы сверлил строго вертикально.

Так же вместо фанеры можно резать шпон по 2 мм толщиной, режет быстро, как бумагу, шпон дешевый достаточно. Потом склеивать до нужно толщины, заодно пропитать можно любой пропиткой, хоть эпоксидкой, будет прочнее пластика.

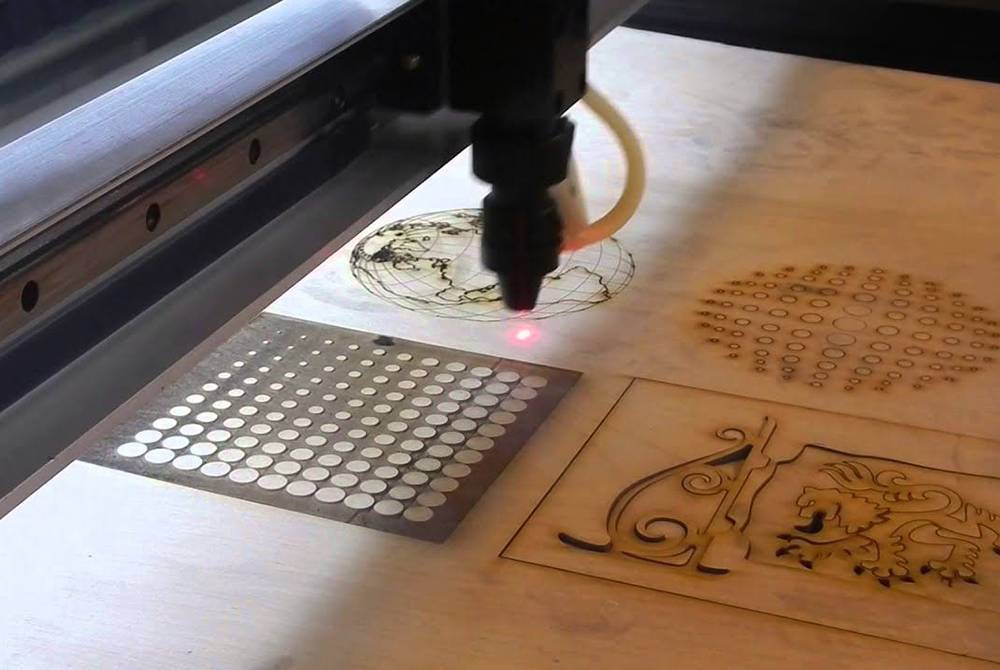

Какой станок выбрать: изучаем разновидности

Лазерные станки по разновидностям делятся по нескольким принципам.

По функциональной нагрузке:

- Лазерный гравировальный станок выдает слабый пучок света, которого хватает для нанесения гравировки и выжигания. При увеличении длины волны установкой можно резать фанерный лист.

- Фрезерно-лазерный станок для резки фанеры с увеличенной мощностью светового пучка умеет резать дерево, создавать пазы на изделиях. Часто с его же помощью можно нанести гравировку, просто настроив лазер на эту функцию.

По типу управления:

- Станок по дереву ручного управления самый дешевый и понятный в работе. С его помощью создают уникальные в своем роде изделия.

- ЧПУ заметно увеличивает стоимость оборудования, но и повышает качество изготовления абсолютно точных рисунков и форм. Достаточно задать программу и машина сделает все сама. В большинстве своем такие установки заключают в себе оба способа управления.

По мощности и размеру:

- Лазерно-гравировальный настольный прибор с небольшой мощностью до 80 Вт компактный, его можно разместить в небольшом цеху или дома. Установка подходит для создания мелкой сувенирной продукции, станок умеет наносить гравировку и резать тонкую фанеру.

- Профессиональный станок лазерной гравировки и резки выдает мощность 80-195 Вт. Он обладает увеличенными габаритами и применяются в деревообрабатывающей и мебельной промышленности для выпуска серийной продукции и вырезания точных деталей. Стоимость такого аппарата начинается от 150 тысяч рублей.

- Промышленный станок для лазерной резки по дереву умеет вырезать, точить, гравировать и много чего еще. Он обладает внушительными размерами и служит в крупных цехах для деревообделки.

Читать также Как почистить перец для фаршировки

Производители начиняют оборудование разными функциями, которые влияют на стоимость установки и замещают использование дополнительных инструментов, облегчающих процесс обработки:

- Чиллер – устройство для охлаждения трубки лазера. Он необходим при продолжительном действии станка для нормализации температуры рабочих органов оборудования. Работает по принципу вторичной оболочки с циркулирующей водой, подключенной к насосу. Если станок не оборудован таким приспособлением, его покупают отдельно. Стоимость от 30 тыс. руб.

- Система обдува резака и гравера нужна для снижения температуры места среза и выжигания, чтобы избежать чрезмерного обугливания шва. Кроме того, с рабочего места постоянно сдуваются пыль и мусор, что повышает комфорт работы и качество производства.

Выбор лазерного станка определяется потребностями в его мощности и функционале. Для крупного производства нецелесообразно приобретать маленький настольный агрегат, как и для дома устанавливать профессиональный или промышленный.

Существуют универсальные установки, способные работать с металлом, деревом, ПВХ и выполнять разные операции: гравирование, резку, фрезеровку. Стоимость таких установок высокая и приобретать их целесообразно только для крупного производства.

Представляем таблицу с тремя популярными моделями станков разной комплектации и мощности:

Тип

Габа- риты, мм

Функции, мощность луча, Вт

Прогресс не стоит на месте, и сегодня, благодаря новым технологиям, многие изделия, которые раньше можно было сделать исключительно вручную, уже умеют делать машины. Это касается и таких процессов, как ковка металла, резьба по камню или дереву.

Работа 3D станка по дереву

В данной публикации мы рассмотрим более подробно 3Д автоматические станки с ЧПУ для резьбы по дереву.

Технология лазерной резки

Резка материалов с помощью лазера была изобретена сравнительно недавно, но уже уверенно потеснила с пьедестала почета более традиционные методики. Лазер работает на иных принципах, нежели механические фрезы, он не давит на заготовку, не царапает ее острыми шипами. Преимущества технологии:

- лазер незаменим при работе с хрупким и эластичным сырьем, например, тонким древесным шпоном, стеклом и керамикой, гибким пластиком, силиконовыми или резиновыми деталями;

- луч концентрированного света движется по строго заданной траектории, регулируется и глубина воздействия, позволяя получать изображения и детали высокой четкости, с большим количеством мельчайших подробностей;

- скорость изготовления очень высока, что позволяет устанавливать минимальные цены на продукцию, особенно – оптовые заказы;

- в процессе обработки листы материала не испытывают никакого механического воздействия, поэтому не деформируются;

- лазер используют при изготовлении элементов с глянцевой, зеркальной поверхностью;

- производство очень экономично: листы материала используются полностью, так что отходов практически нет.

Недостатки технологии – за один цикл обрабатывается только один лист, даже если его толщина составляет доли миллиметра.

Лазерная резка: особенности, плюсы и минусы

С конца 20-го столетия в значительной степени расширилась сфера применения человечеством лазерных технологий. Было создано и внедрено большое количество оборудования, использующего лазерное излучение, частью которого являются станки для гравировки и резки различных видов материалов.

Лазерное оборудование позволяет осуществлять резку оргстекла, бумаги, картона, ткани, кожи, керамики, камня, древесины, шпона и т. д. А кроме этого и такой широко использующийся материал, как фанера.

Суть и технологическая сторона лазерной резки:

Лазер является источником светового излучения, свойства которого совершенно не похожи на свойства других источников света (лампы накаливания, люминесцентные лампы, пламя, природные светила).

У лазерного луча есть некоторые преимущества. Он способен проникать на огромнейшие расстояния, обладая при этом прямолинейностью в направлении.

Лазерный луч имеет узкий пучок, расходимость которого очень невелика. Причем величина теплоты очень большая, вследствие чего лазер побивает отверстия в совершенно разных материалах. Также большое значение световой интенсивности не сравнится с интенсивностью даже сильных источников света.

Исходя из потрясающих свойств лазерного луча, резка лазером стала популярным современным методом раскроя материалов, обладая неограниченными возможностями для изготовления изделий любой сложности, даже с эксклюзивным дизайном в неограниченном количестве.

За основу лазерной резки взят несложный научный факт — концентрация лазерным лучом пятна меньше миллиметра на поверхности любого материала.

Если при этом мощность лазерного луча позволяет, в данной области материал расплавляется, разрушается, испаряется, то есть изменяется структура самого материала. Так и происходит лазерная резка. Инструментом лазерный луч делает фокусирующая линза, расположенная на траектории луча за несколько сантиметров от поверхности материала, который обрабатывается.

Преимущества и недостатки лазерной резки фанеры:

У резки фанеры с использованием лазера есть много преимуществ, а именно:

Воздействие лазерного луча при резке позволяет осуществить бесконтактную обработку поверхности материала. При соприкосновении фанеры с лазерным лучом происходит резкое повышение температуры, вследствие чего возникает повышение температуры в микро-области воздействия луча и испаряется влага, содержащаяся в фанере.

Кстати, хотелось бы уточнить, что шов обладает минимальной шириной в 0,01 мм, поэтому зона термического влияния очень мала.Ровные и аккуратные края среза даже на мелких и утонченных деталях, что говорит об очень высоком качестве резки и получаемых изделий.Отсутствие необходимости приложения физических усилий в процессе резки фанеры благодаря оборудованию с ЧПУ (числовым программным управлением) и минимальному диаметру лазерного луча.Станки с ЧПУ и лазером из-за использования цифровых эскизов желаемого изделия в высокой степени снижают сложность процесса резки деталей сложной конструкции и формы.Также дополнительная обработка поверхности для избавления от дефектов, разных шероховатостей и т. п. не нужна после процесса резки фанеры лазером.Высокая скорость работы лазерного станка, что в несколько раз повышает коэффициент производительности и уменьшает финансовые затраты для постобработки изделия.

Несмотря на обилие преимуществ резки фанеры при помощи лазерного луча, у этого современного и пользующегося популярностью метода есть несколько минусов:

качественное лазерное оборудование стоит достаточно дорого, что повышает и себестоимость резки на лазерах;в процессе резки края деталей обугливаются, что приводит к менее привлекательному внешнему виду изделия.

Существует риск возгорания материала. Постоянное обдувание поверхности удаляет продукты сгорания с обрабатываемого края, между тем, срез все равно остается черным;поскольку изделие легко повредить – требуется высококвалифицированный специалист, матер должен оп внешенему виду определить вид клея, породу дерева, из которого сделан шпон и т. д..

Вывод: если требуется обработка слишком мелких деталей и не пугает возможная порча изделия, то можно заказать лазерную резку. Однако наша компания предлагает более надежный способ – фрезерные работы на станках с чпу.

Лазерный станок своими руками

Как уже говорилось выше, приобрести оборудование по дереву на основе лазера под силу не каждому, но сделать его самостоятельно из подручных материалов, вполне возможно.

Инструмент и материал для сборки

- диод лазерный;

- карандаш, лучше всего механический;

- радиатор, в качестве охладителя;

- оптическое волокно;

- термическая смазка;

- батарейки вида D или 2 АА;

- защита для глаз.

Самый главный момент в работе – это защита глаз. Ни при каких обстоятельствах не смотрите на луч, чтобы не повредить зрение.

Макет и его сборка

Соединяем диод с радиатором. Для лучшей теплопроводности обработать термической смазкой. Далее переходим к механическому карандашу. Лучше всего подойдет карандаш с металлическим корпусом, что в дальнейшем позволит избежать плавления при перегреве. Разбираем карандаш, в наконечник вставляем оптическое волокно и фиксируем при помощи эпоксидной смолы или клея.

Для лазера своими руками лучше взять тонкий карандаш под размер оптического волокна. Собираем: оптоволокно с наконечником вставляем обратно в карандаш и прочно закручиваем. Благодаря такой нехитрой, но быстрой конструкции каждый сможет своими руками выжигать различные узоры и делать гравировку на деревянных изделиях.

Если вы не передумали и решили, что лазерный станок вам просто необходим, тогда к выбору той или иной модели нужно подойти с особой ответственностью. Изучите полную информацию о каждой модели, сопоставьте необходимые вам параметры, и только потом приступайте к покупке. Также можно найти и информацию о том, как своими руками сделать оборудование на основе лазера из обыкновенного карандаша или старого DVD или CD привода.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

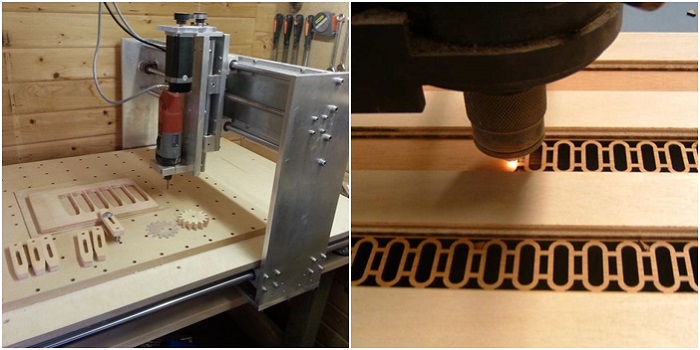

Сегодня стали доступны и широко используются станки для лазерной резки. На таком оборудовании можно резать различные материалы: бумагу, картон, всевозможные пластики, шпон, фанеру, и даже металл. Я сам работаю на лазерном станке с 2013 года, и накопил большую коллекцию макетов для лазерной резки в crd (формат Корел), которой буду делиться. Кроме этого в любом архиве, который вы скачаете будут dxf, pdf, eps, svg файлы. В основном в этой категории буду выкладывать чертежи и макеты для резки фанеры или акрила, но многие векторные узоры, которые также могут быть использованы при построении макета вы сможете найти в категории «Векторный клипарт».

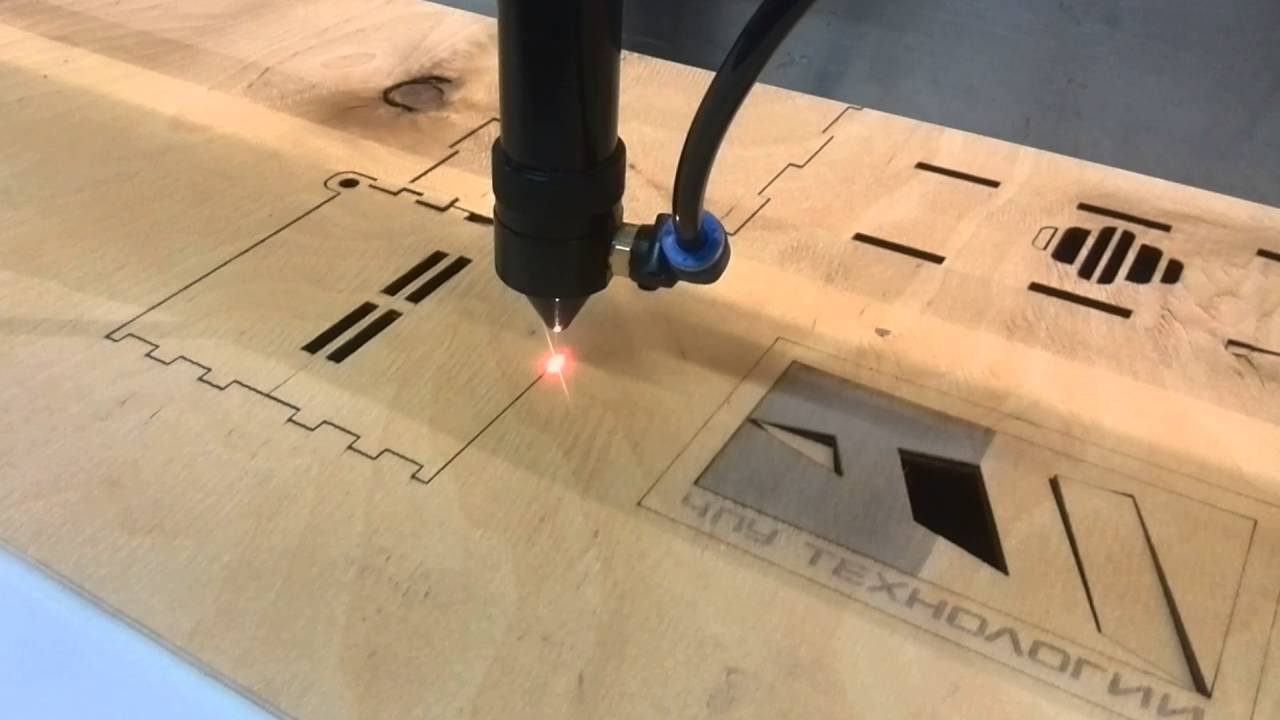

Почему лучше делать раскрой фанеры на ЧПУ?

Если вам требуется высокая точность деталей, вертикально ровная кромка или кромка под заданным углом, то без фрезеровки на ЧПУ станке вам не справиться. Фрезерование фанеры на ЧПУ позволяет вырезать как прямолинейный контур, так и любой криволинейный контур или сверление отверстий детали по заданной программе. Работы по раскрою листа производятся в автоматическом режиме, но под контролем оператора, что позволяет добиться высокого качества и точности и не допустить брака и лишнего расхода фанеры.

Станок по фрезеровке фанеры с ЧПУ может эксплуатироваться круглые сутки, чтобы выполнить заказ в кратчайшие сроки. Детали на раскраиваемом листе могут размещаться в произвольном порядке, что позволяет существенно сократить расход материала и уменьшить конечную стоимость изделия.

В каких областях требуется фрезеровка фанеры на ЧПУ

При проектировании зданий проектировщики заказывают фрезеровку фанеры для макета будущих зданий или сооружений. При строительстве из фрезерованной фанеры изготавливают элементы фасада, элементы опалубки и т.д. Непосредственно при отделке помещения из фанеры с помощью фрезерования изготавливают перегородки, решетки на радиаторы, панели и прочие элементы декора.

Фрезерованную фанеру успешно применяют рекламные компании для изготовления рекламных щитов, вывесок, каркасов, а также сувенирную продукцию: подставки, детские конструкторы, шкатулки, вешалки, свадебные атрибуты и т.д. В мебельном производстве фрезерованная фанера применяется изготовления как самой мебели в целом, так и некоторых отдельных элементов.

Нюансы фрезеровки фанеры

Качественное изделие не получить из сырья низкого сорта, а соответственно, и выбор фанеры нужно производить тщательно, осмотрев лист на дефекты. По рекомендациям профессионалов для фрезерования на ЧПУ станке фанера должна быть высшего сорта и шлифованная с двух сторон. По маркировке это выглядит так: фанера сорт 1/1 Ш2. Фанера высшего сорта нужна для того, чтобы при фрезеровке листа не получалось бракованных элементов раскроя, так как сучки, трещины, расслоения, которые допускаются в фанере низших сортов, будет неизбежно приводить к некачественному раскрою отдельных деталей. А следственно и увеличится цена фрезеровки на ЧПУ, так как детали, которые получились бракованными из-за дефекта фанеры, нужно будет фрезеровать заново из нового листа.