Фанера общего назначения

Фанерой общего назначения называют фанеру, не относящуюся к специальным видам – авиационная, декоративная, бакелизированная. ГОСТ 30427 – 96 устанавливает общие правила классификации такой фанеры по внешнему виду. В зависимости от внешнего вида фанеру подразделяют на сорта Е (элита), I, II, III, IV для лиственных пород и сорта Ex, Ix, IIx, IIIx, IVx для хвойных пород. При обозначении сорта сначала указывают сорт лицевого слоя, затем – оборотного. Возможны такие комбинации

Варианты сортов фанеры общего назначения

Для лиственных пород | Для хвойных пород | ||||||||

E/E | Ex/Ex | ||||||||

E/I | I/I | Ex/Ix | Ix/Ix | ||||||

E/II | I/II | II/II | Ex/IIx | Ix/IIx | IIx/IIx | ||||

E/III | I/III | II/III | III/III | Ex/IIIx | Ix/IIIx | IIx/IIIx | IIIx/IIIx | ||

I/IV | II/IV | III/IV | IV/IV | Ix/IVx | IIx/IVx | IIIx/IVx | IVx/IVx |

Стандарт указывает пороки древесины (всего 32 наименования) и дефекты обработки (23 разновидности), которые необходимо учитывать при оценке качества фанеры общего назначения. Сорта шпона внутренних слоев не регламентируются, но указано, что возможные пороки древесины и дефекты обработки недолжны оказывать влияние на эксплуатационные свойства продукции.

ГОСТы 3916. 1 – 96 и 3916.2 – 96 устанавливают технические требования к фанере общего назначения с наружными слоями соответственно из древесины лиственных и хвойных пород. По степени водостойкости фанера может быть марок ФСФ (повышенной водостойкости) и марки ФК (водостойкая). Ранее выпускавшаяся фанера на белковых клеях марки ФБА новыми стандартами не предусмотрена. По степени обработки поверхности различают фанеру нешлифованную (НШ), шлифованную с одной стороны (1Ш) и шлифованную с двух сторон (2Ш). Кроме того, для всех материалов обязательно указание класса эмиссии свободного формальдегида Е1 или Е2 (соответственно до 10 или от 10 до 30 мг/100 г абсолютно сухого продукта)

Стандартные размеры продукции указаны в таблице

Размеры листов фанеры, мм

Длина (ширина) листов фанеры | Предельное отклонение |

1200, 1220, 1250 | ± 3,0 |

1500, 1525, 1800, 1830, 2100, 2135, 2440, 2500 | ± 4,0 |

2700, 2745, 3050, 3600, 3660 | ± 5,0 |

Толщина (мм) и слойность фанеры общего назначения

Толщина номинальная | Слойность фанеры, не менее | Шлифованная фанера | Нешлифованная фанера | |||

Лиственная | Хвойная | Предельное отклонение | Разнотолшинность | Предельное отклонение | Разнотолщинность | |

3 | 3 | – | +0.3 / -0.4 | 0.6 | +0.4 / -0.3 | 0.6 |

4 | 3 | 3 | +0.3 / -0.5 | 0.6 | +0.8 / -0.4 | 1.0 |

6.5 | 5 | 3 | +0.4 / -0.5 | 0.6 | -0.9 / -0.4 | 1.0 |

9 | 7 | 5 | +0.4 / -0.6 | 0.6 | + 1.0 / -0.5 | 1.0 |

12 | 9 | 5 | +0.5 / -0.7 | 0.6 | +1.1 /-0.6 | 1.0 |

15 | 11 | 7 | +0.6 / -0.8 | 0.6 | +1.2 / -0,7 | 1.5 |

18 | 13 | 9 | +0.7 / -0.9 | 0.6 | +1.3 / -0,8 | 1.5 |

21 | 15 | 9 | +0.8 / -1.0 | 0.6 | +1.4 / -0.9 | 1.5 |

24 | 17 | 11 | +0.9 / -1.1 | 0.6 | +1.5 / -1.0 | 1.5 |

27 | 19 | 11 | +1.0 / -1.2 | 1.0 | +1.6 / -1.1 | 2.0 |

30 | 21 | 13 | +1.1 / -1.3 | 1.0 | +1.7 / -1,2 | 2.0 |

Допускается изготовлять фанеру других размеров, толщин и слойности по условиям договора. Для нестандартных толщин предельные отклонения составляют:

для шлифованной фанеры:

для нешлифованной:

где Sф – толщина фанеры, мм.

Фанера считается сделанной из той породы, из которой изготовлены ее наружные слои. Условное обозначение фанеры содержит наименование продукции, марку, сочетание сортов шпона наружных сортов, класс эмиссии, вид обработки поверхности, размеры и обозначение стандарта. Например, обозначение Фанера береза/береза ФК, II/III, E1, Ш2, 2440 х 1220 х 12 ГОСТ 3916.1-96 касается березовой фанеры с внутренними слоями из березы, марки ФК с сортом лицевого слоя II и сортом оборотного слоя III, класса эмиссии Е1, шлифованной с двух сторон, длиной 2440 мм, шириной 1220 мм, толщиной 12 мм.

Новые стандарты ограничивают также максимально допустимую толщину шпона. Для фанеры лиственных пород наружные слои должны быть не толще 3,5 мм, а внутренние – 4 мм. Для фанеры хвойных пород толщина наружных и внутренних слоев не должна превышать 6,5мм.

Качество фанеры оценивается также по пределам прочности при скалывании, статическом изгибе и растяжении образцов, выпиленных из готовой продукции. Для фанеры ФСФ испытания проводят после кипячения в воде в течение 1 часа, для ФК – после вымачивания в воде в течение 24 часов. Нормируемые показатели прочности зависят от породы древесины. Влажность фанеры марки ФСФ и ФК должна быть от 5 до 10%. Учет фанеры ведут как в м3, так и в м2. На пакете фанеры дополнительно указывают наименование предприятия – изготовителя, его товарный знак и количество листов фанеры в пакете.

Нанесение клея на шпон

Слой наносимого клея должен быть равномерным по толщине, непрерывным, его количество должно соответствовать норме расхода (так как стоимость клея в себестоимости готовой фанеры составляет до 20 %). Клей можно наносить на обе поверхности одного четного листа шпона или на одну поверхность каждого листа шпона.

- Контактный – с помощью клеевых вальцов. Поверхности вальцов резиновые, гладкие или рифленые. На этих станках клей наносится на обе поверхности листа при этом его вязкость по ВЗ-460 равна 300 с, расход клея может регулироваться в пределах 70…240 г/м2.

- Облив – перемещение листа шпона через вертикальную клеевую завесу. Ширина щели головки зависит от вязкости клея. А толщина наносимого слоя клея – от ширины щели головки, вязкости клея и скорости движения шпона. Давление воздуха в головке 0,1 МПа. Скорость подачи шпона 1,5-3,3 м/с. Производительность клееналивной машины значительно выше, чем клеевых вальцов.

- Экструзивный – выдавливание клея через цилиндрические сопла, расположенные в днище клеевой головки. Клей распределяется по поверхности листа шпона при сжатии собранных пакетов в прессе или при пропускании через специальные вальцы.

- Пневматическое распыление – с помощью энергии сжатого воздуха. Вытекая через сопло, воздух дробит струю клея на мелкие капли. Давление воздуха 0,25…0,5 МПа; скорость воздуха близка к скорости звука. Вязкость клея по ВЗ – 4 равна 40 секундам. Этот способ применяется для нанесения клея при производстве ДСтП.

- Механическое распыление – клей подается под большим давлением (3…6 МПа), и ему придается вращательное движение.

Склеивание фанеры

Склеивание фанеры производится в холодных или горячих прессах. Холодные пресса периодического действия могут быть одно- и многоэтажными. Для горячего склеивания применяются как непрерывные одноэтажные пресса, так и периодические одно- и многоэтажные.

Наибольшее применение нашли многоэтажные пресса горячего склеивания (П714Б, ДА4438, Д4038, П20 (Россия), НР «Angelo Cremona» (Италия), пресса фирмы «Raute» (Финляндия) (рис. 2) и др.). Рабочие промежутки пресса закрываются последовательно, начиная с нижнего. Используется симультанный механизм, обеспечивающий одновременное закрытие всех промежутков пресса. Операции загрузки и выгрузки клеильного пресса пакетами шпона трудоемки и осуществляются посредством подъемных платформ, многоэтажных этажерок, элеватора.

Рис. 2. 30-пролетный клеильный пресс «Raute»

При склеивании холодным способом пресс, как правило, используют только для создания необходимого давления. Дальнейшая выдержка пакетов осуществляется в зажатом с помощью специальных стяжек состоянии на подстопных местах.

В каждом промежутке пресса можно склеивать по одному и по несколько пакетов шпона. Суммарная толщина пакетов 12…20 мм и зависит от высоты промежутка пресса. Склеивание шпона по несколько пакетов обеспечивает максимально возможную производительность пресса. Однако предпочтительнее склеивать по одному листу фанеры в каждом пролете пресса, так как при этом уменьшаются упрессовка и коробление за счет более равномерного прогрева. Отметим, что при этом снижается производительность пресса, но этот недостаток устраняется путем механизации загрузочно-разгрузочных работ, а также уменьшается продолжительность выдержки в прессе.

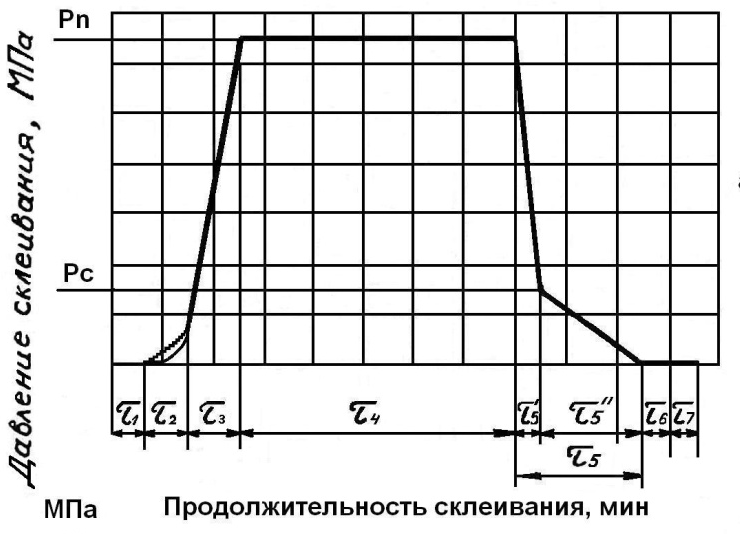

Цикл работы клеильного пресса (рис. 3):

К основным параметрам режимов склеивания фанеры относятся: температура плит пресса (t), давление прессования (P), продолжительность прессования (τ).

Рис. 3. Составляющие цикла склеивания и диаграмма изменения давления при склеивании фанеры: τ1 — загрузка пакетов шпона в пресс; τ2— подъем стола пресса до закрытия промежутков; τ3 — создание рабочего давления; τ4 — выдержка пакетов под давлением; τ5 — снижение давления, ( τ’5 — время снятия давления в первом, τ»5 – время снятия давления во втором периоде); τ6 — опускание стола пресса; τ7 — выгрузка фанеры из пресса.

Для горячего способа склеивания, в зависимости от вида применяемого клея, температуру плит пресса устанавливают в следующих пределах:

- казеиновый – 115…135 оС,

- карбамидные – 115…130 оС,

- фенольные – 140…145 оС,

- бакелитовая пленка – 150…155 оС.

Давление прессования обеспечивает требуемую площадь контакта между склеиваемыми листами шпона. Величина давления зависит от породы древесины, шероховатости поверхности шпона и количества наносимого клея. Чаще всего давление составляет 1,8…2 МПа для горячего склеивания и давление 0,7…1,4 МПа – для холодного склеивания.

Продолжительность склеивания – фактор, определяющий производительность процесса склеивания. Продолжительность склеивания зависит от толщины склеиваемого пакета, слойности, температуры плит пресса, влажности, толщины шпона, породы древесины, вида применяемого клея и может колебаться от 2 до 6 часов при холодном склеивании и от 2 до 20 минут при горячем.

Производительность клеильных прессов (А, м3/ч) определяется по формуле:

где n – число промежутков пресса; m – число пакетов в одном этаже пресса; F – площадь листа фанеры в обрезном виде, м2; S – толщина фанеры, мм; Kв – коэффициент использования рабочего времени, Kв=0,97; τ4 – продолжительность склеивания, мин; τ5 – продолжительность снижения давления, мин; τвсп – продолжительность вспомогательных операций, мин;

τвсп=τ1+τ2+τ3+τ6+τ7=3-5 мин.

Для придания листам фанеры товарного вида после склеивания, они подвергаются дальнейшей обработке, которая включает следующие операции: охлаждение, обрезку, сортировку, починку, шлифование и циклевание.

Охлаждение служит для снижения температуры и влажности. Фанеру обдувают воздухом комнатной температуры.

Если конечная влажность фанеры превышает допустимую (15 % при склеивании белковыми клеями и 10 % – синтетическими), то ее подвергают дополнительной сушке в камерных сушилках периодического действия.

Этапы производства и технология изготовления фанеры

Оборудование фанерной линии

К основным агрегатам, используемым на предприятиях с различными объемами производства, относятся:

- калибровочный станок – подгоняет размеры бревна для дальнейшей обработки;

- лущильный станок – производит процедуру срезания шпона с вращающегося бревна;

- раскроечный станок – разрезает полученный шпон по заданным габаритам;

- установки шпонопочинки и ребросклеивания – осуществляют замену дефектных участков на подходящие по размерам фрагменты и склеивание листов шпона;

- станок для нанесения клея и фанерный пресс – применяются для получения слоистого конгломерата;

- установка для сушки и обрезки фанерных плит.

Различные технологии позволяют выпускать шпонированную и специальную гибкую фанеры, которые нашли широкое применение в мебельной и строительной сфере.

Фото готовых листов фанеры из березы

Как делают

Разработанный в XIX веке подход к производству шпона применяется в модернизированном виде до сих пор.

Выпуск готовой продукции происходит в несколько стадий:

- лесозаготовка – получение бревен заданных параметров;

- подготовка бревен – очистка от сучков, оцилиндровка и распаривание бревен. Отпаривание происходит в нагретой воде и предназначено для снижения прочности и упругости древесных волокон;

- получение шпона – включает срезание радиальным ножом тонкого слоя древесины с вращающегося бревна. Продуктом является шпон – тонкий (0,5-3 мм) и широкий лист;

- обрезка и сушка шпона;

- послойное комбинирование листов шпона и нанесение клеящего состава на промежуточные слои заготовки. Листы укладываются так, чтобы волокна в соседних слоях были взаимно перпендикулярны;

- прессование, сушка и финишная доводка фанерной заготовки.

Видео производства фанеры:

Немного о сортаменте и разновидностях материала

Касаемо обработки, фанерный лист разделяют на:

- нешлифованный (или НШ),

- шлифованный с одной из сторон (или Ш1),

- двухсторонний (Ш2).

А согласно количеству брака поверхности материала, выделяют несколько сортов: начиная с элиты (сорт Е), где отсутствуют видимые дефекты древесины, заканчивая 4-м, который допускает практически любые «недостатки внешности». Сортамент изделия определяется условиями ГОСТа за №3916.1-96 для древесины.

Сортамент фанер

По виду используемого клея определяется марка:

- ФСФ – изготовленная с применением смоляного клея (фенолформальдегид). Она обладает водостойкостью, используется для внутренних работ, и в местах повышенной влажности;

- ФК – используется карбамидный клей. Такая фанера из шпона с низкими показателями водостойкости, быстро набухает, может потерять свою форму;

- ФБ – пропитывается бакелитовым лаком (перед сборкой и склеиванием). Такие листы из древесины используют для работ в неблагоприятных условиях, фанера выдерживает воздействия щелока, микроорганизмов, морской воды.

Ламинированная фанера. При ее изготовлении используют спецсоставы для покрытий. Такая фанера оптимально противостоит воздействиям жидкостей, отличается мощным запасом износостойкости. Её применяют для прицепов, контейнеров, вагонов, яхт; в изготовлении мебели с оборудованием, при отделке строений.

Фанера ламинат

А еще: по своему назначению материал подразделяется на строительный, авиационный, автомобильный, корабельный, тому подобный. Для чистовой отделки в помещениях нынче в фаворе декоративная фанера, сделанная из древесины ценных пород.

Многослойный и многофункциональный стройматериал

Чтоб заняться производством фанеры конкурентоспособно, вам понадобится высокотехнологичное современное оборудование и подбор квалифицированного персонала.

Обзор производителей

На данный момент популярностью пользуются следующие изготовители:

Объединенная группа . Холдинг включает шесть предприятий, выпускающих качественную продукцию, которая зарекомендовала себя для различных видов работ

Особое внимание заслуживает березовая фанера, отвечающая современным стандартам качества.

ООО «Сыктывкарский фанерный завод». Основное направление – выпуск большеформатных листов, которые используются для обшивки или изготовления мебели

Также имеется линия производства ламинированной продукции.

Группа . Выпускает отличные фанерные материалы 27 форматов с 30 вариантами толщины, специализируется на березовых и ламинированных плитах.

Качество Российской фанеры признано во всем мире, поэтому многие зарубежные компании создают дочерние предприятия, что позволяет позиционировать товар совместно с лидирующими брендами Также часть рынка занимают азиатские производители, качество продукции которых не всегда отвечает заявленным параметрам.

Подготовительные работы

Прежде чем начинать изготавливать опалубку из фанеры своими руками, необходимо подготовить поверхность, на которой она будет устанавливаться. Для этого нужно очистить участок от различного мусора, деревьев, кустарников. После этого нужно снять верхнюю часть почвы, так как она в основном не способна выдержать нагрузки от будущего фундамента и строения, как правило, это около 15-20 см, после чего выровнять участок до горизонтального уровня.

Далее приступают к разметке участка под будущий фундамент. Как правило, изначально отмечают внешнюю часть фундамента, забивая по его углам металлические штыри или колышки, которые соединяются бечевкой по всему периметру. Далее выполняется внутренняя разметка фундамента таким же образом. При разметке нужно проверять правильность углов с помощью угольника, а также проверять диагонали. Также не стоит забывать и о разметке всех несущих стен и перегородок.

Стадии производства фанеры

Фабричное производство фанеры разных видов, на некоторых этапах немного отличается, но основной технологический процесс ее изготовления остаётся все тем же.

Существуют следующие этапы производства:

- Подготовка древесины.

- Заготовка шпона.

- Склеивание шпона в листы.

- Нанесение защитного и облицовочного покрытия.

Заготовка древесины для получения фанеры

Для производства фанеры используется шпон из лиственных пород и хвойной древесины. Для наружных слоев предпочитают березу, реже граб, тополь, бук и ольху. Цена березового шпона в закупке материала, является самой дешевой, потому она и обрела такую популярность среди производителей. Граб, тополь, бук и ольху считают дорогостоящими материалами, потому их используют для производства шпона по индивидуальным заказам. С хвойных пород деревьев, часто изготавливают внутренний слой, из-за хорошей прочности и небольшой стоимости этой древесины в закупке.

Привезенный материал в первую очередь проходит калибровку на специальном станке. Снимаются все излишки, сучки и кора в результате достигается ровный круг на срезе в соотношении с центром древесины. Длинные бревна разрезаются на одинаковые чурки и направляются на этап варки.

Размягчённое в воде бревно легче поддается лезвиям станков, это в несколько раз ускоряет процесс нарезания и сохраняет длительное время податливость материала.

В воду могут добавлять вещества, придающие будущим изделиям дополнительные свойства. Как только древесина равномерно пропитываться влагой, ее отправляют на этап изготовления шпона.

Процедура изготовления и отделки шпона

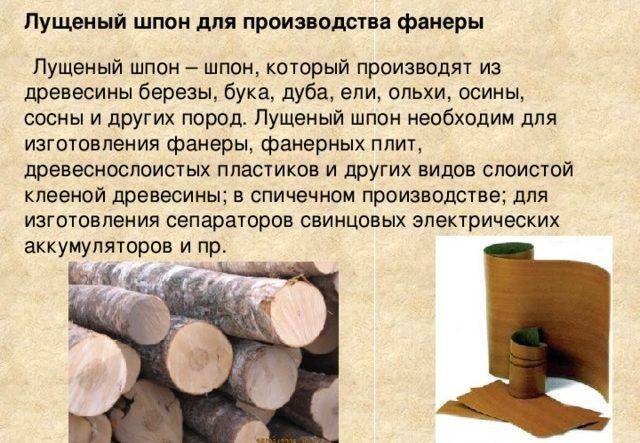

Шпон для производства фанеры

Подготовленные бревна загружают в специальные установки, фиксируя их между тремя валиками и, с помощью лезвий срезают листы или ленту шпона. Валики одновременно фиксируют и вращают бревна с заданной скоростью. Размеры определяют в зависимости от технических характеристик лущильного станка и размеров готовой продукции. Листы складывают в стопки, а ленту сматывают в рулон.

Далее, шпон загружают в форматно-раскроечный станок, с которого выпускают ленту и ножами нарезают ее на листы требуемых размеров. Весь процесс автоматический и настраивается оператором станка.

Сушка проводится в специальных закрытых помещениях, с автоматическим контролем температуры. Горячий воздух стараются распределять неравномерно, чтобы разделить сушку на несколько последовательных этапов. Рулоны или листы в подвешенном состоянии перемещают по многоэтажной роликовой системе. Это позволяет провести процесс сушки максимально эффективно с соблюдением всех временных ограничений. Влажность шпона должна быть – от 4 до 6%.

После сушки, шпон проходит ОТК. Контролеры и рабочие удаляют все дефектные участки, листы сортируют согласно требуемым размерам и влажности. Готовый элемент отправляют в цех производства фанеры.

Цех по производству фанеры

Как согнуть фанеру в домашних условиях.

Как согнуть фанеру — в столярном цеху, в домашних условиях

Существует четыре способа как согнуть фанеру в домашних условиях и каждый из них хорош по своему! Но я выделяю всего один из них, так как остальные предполагают массу манипуляций. Мы о данном способе как согнуть фанеру поговорим в первую очередь, но для начала давайте я их вам представлю:

- Согнуть фанеру при помощи стяжного ремня;

- Согнуть фанеру распарив её;

- Согнуть фанеру сделав надрезы;

- Сделать фанеру рельефной склеивая её части;

Как согнуть фанеру при помощи стяжного ремня.

Мне, если быть честным, таким способом по душе гнуть фанеру толщиною в 2 сантиметра, а остальную толщину наращивать дополнительными листами, просто приклеивая к первому согласно его заданным параметрам. Видите ли, фанера толщиною в 2 см. не такой плотности как мне нужна, а вот 3-4 см фанеры, это уже знаете ли — не «калям-балям».

На этот счёт, как согнуть фанеру при помощи стяжного ремня, есть интересное видео, которое находится в конце материала. Так что тем кто хочет посмотреть в живую как происходит весь процесс сгибания, листаем вниз! А я немного расскажу что там к чему.

Для сгибания фанеры парень приготовил стяжной ремень, соорудил специальные деревяшки которые благодаря своему способу крепления образовывают паз, который с лёгкостью одевается на фанеру. Сам же стяжной ремень надевается на данное приспособление. Это сделано для того, что бы не повредить лист фанеры.

Если вы могли заметить, специалист чем-то намазывает фанеру, это дорогие мои — грунтовка глубокого проникновения*. Ею нужно тщательно пропитать лист с одной стороны, именно стой, в которую вы его будите гнуть. После чего фанеру, при помощи ремня, нужно гнуть до нужных параметров.

На видео изгиб дополнительно фиксируют, для того что бы фанеру не покрутило в момент высыхания. Ну вот собственно и весь способ.

Согнуть фанеру в домашних условиях при помощи распаривания или замачивания.

Метод распаривания или замачивания, как мы могли понять раньше, отлично подходит для фанеры марки ФКФ (влагостойкой), а замачивания для ФК. В домашних условиях согнуть влагостойкий лист фанеры не так-то просто, нежели на предприятии, где есть специальное оборудование: паровые шкафы, пресса и сушилки, но возможно и для этого нам понадобятся некоторые бытовые приборы:

- Это может быть ёмкость с водой, которую будем нагревать, от чего будет выделятся нужный нам пар;

- Подойдут озонаторы;

Сам процесс довольно не хитрый и отлично показан на картинке ниже!

Самый важный нюанс в этом во всём, это то, что нужно соорудить специальное лекало, по которому мы согнём нашу фанеру и закрепим на нём

Лекало делаем согласно наших характеристик.

Тут ещё важно время на протяжении которого мы будем «парить» или замачивать фанеру. В этом нам поможет таблица, которую я вам представлю вам ниже в спойлере.

Согнуть лист фанеры сделав подрезы.

Данным способом, в основном, сгибают листы фанеры толщиною от 22 мм. Прежде чем сделать подрез на фанере при помощи фрезы, нужно задать разметку, в предполагаемых местах сгибания. Но как показывает практика, чем чаще, тем лучше. Глубина прорезания должна быть не больше половины листа и заканчиваться на шпоне который расположен в противоположном направлении. Что мы можем увидеть непосредственно в месте подреза или с боку листа. Это очень тонкий технологический процесс, так что нужно будет набить руку. А иначе лист фанеры, когда вы его попытаетесь согнуть, попросту лопнет.

Данный способ отлично подходит для устройства фанеры в арки, какие-либо рельефные места на стене!

Подрезы после установки фанеры на своё законное место закрывают при помощи шпаклёвки по дереву, подобранную по цвету в такт краски всего изделия.

Сделать фанеру изогнутой используя клей. (Методом наращивания).

Ну этим способом гнуть фанеру само просто. Тут по сути и гнуть то нечего! Сам по себе он предполагает использование тонкослойной фанеры друг к дружке которую, нужно будет клеить под средством клея. Клей выбираем на какой угодно основе, лучше конечно по дереву. А так, а бы держалось и связывало одно с другим!

Ну а вообще, советую вам присмотреться к новой гнущейся фанере Woodskin*. Довольно интересно сделан сам материал: отполирован, полотно собрано из мелких четырёх угольников по виду напоминающие кожу крокодила, гнётся как хочешь и не требует дополнительной внешней отделки.

Технологический процесс производства

Следующим технологическим процессом производства выступает проверка целостности шпона. При обнаружении дефектов, таких как сучки или червоточины, они на специальном станке удаляются, а вместо них устанавливается заплата. С этого момента оборудование для производства фанеры практически исключает ручной труд, все остальные операции выполняются станками. Первым этапом идет сушка в туннельной сушилке. Листы, проходя по конвейеру обдуваются горячим воздухом, на выходе влажность древесины должна быть не больше чем 4%.

Склеивание

Из полученного шпона дальше идет формирование массы фанеры. В зависимости от типа клеевого состава осуществляется склеивание слоев в определенном порядке – при использовании натуральных составов клеем покрываются только четные слои шпона. Для конструкционных и влагостойких типов фанеры применяются синтетические типы клея. Здесь клей наносится на все слои шпона. Нанесение клеевого состава при изготовлении фанеры производится при помощи специального станка, здесь клей наносится ровным слоем по всей поверхности листа.

Машина-автомат самостоятельно склеивает полотна шпона, чередуя слои так, чтобы волокна соседних слоев были взаимно перпендикулярны. Это обязательное условие получения качественной продукции.

Холодное склеивание или термическая обработка под давлением

В зависимости от используемой рецептуры клея изготовление фанеры осуществляется с помощью технологии холодной или горячей (термической) обработки под давлением.

При холодной технологии склеивания полотна шпона склеиваются и помещаются под пресс при обычной температуре. Через 6-8 часов находясь под прессом, клей надежно соединяет пласты.

При горячей технологии склеивания слои шпона с нанесенным составом помещаются под горячий пресс. Здесь высыхание клея осуществляется при температуре 60-80 градусов.

Нанесение покрытия

Производить фанеру можно только из высококачественного материала.

Для нанесения декоративного или специального покрытия применяются различные технологии и материалы. Чаще всего гладкое защитное покрытие наносится в виде слоя пластика. Лист полимерного материала приклеивается на поверхность при помощи клея на основе синтетической смолы. Для получения поверхности с определенной текстурой применяется технология горячего тиснения, когда слой смолы наносится на фанерный лист, а после этого во время просушивания осуществляет тиснение нужного рисунка на поверхности.

Как гнуть фанеру своими руками: различные варианты

По большому счету, вариантов согнуть фанеру в домашних условиях не так уж и много – всего парочка. Первый из способов применяется для мелкоформатных заготовок (узких полосок шириной до 30 см), а второй вариант можно использовать для больших листов. Поговорим о них несколько подробнее.

Горячая баня. Для того чтобы сделать фанеру податливой, в заводских условиях используется перегретый пар – после обработки им фанера сравнительно просто изгибается с помощью пресса и заданного шаблона. В домашних условиях вместо перегретого пара можно использовать горячую воду – в идеале кипяток. Изгибаемый фрагмент фанеры в него придется погрузить и распарить ее в течение получаса. После этого один конец заготовки жестко крепится к чему-либо, а на второй нужно будет прилагать усилие – к примеру, подвесить груз или еще что-либо. Здесь следует отметить, что довольно несложно таким образом можно согнуть фанеру толщиной до 5 мм и шириной до 200 мм по большому радиусу закругления. Если изгиб сильный, то операцию гибки придется производить поэтапно – согнули насколько получилось и высушили фанеру. Потом все снова – распарили, согнули больше и опять высушили. И так до тех пор, пока не получится нужный радиус закругления.

Несквозные прорези. Этот вариант подойдет для самых сложных случаев – заключается он в том, что на тыльной стороне изгибаемого фрагмента фанеры методично и равномерно, с помощью ручного фрезера и тонкой конусной фрезы делаются прорези на две трети толщины фанеры. После этого материал, опять-таки, распаривается и изгибается до нужной конфигурации. В этом процессе имеется масса тонкостей. Во-первых, придется подобрать фрезу нужного диаметра (прорезы не должны быть ни маленькими, ни слишком большими). Во-вторых, изгибать пиленый лист нужно очень аккуратно, так как очень высока вероятность того, что в месте надреза фанера лопнет – процесс необходимо чувствовать. Все следует делать постепенно, без резких телодвижений.

И в том и в другом случае желательно предварительно заготовить шаблон – это в первую очередь точность изгиба и во вторую гарантия того, что вы не перегнете изделие. Разгибать фанеру назад – дело не очень приятное и неблагодарное, чреватое появлением трещин и надломов.

Технология производства фанеры

Производство фанеры состоит из нескольких этапов. К основным из них относится:

Производство фанеры состоит из нескольких этапов. К основным из них относится:

- Подбор материала;

- Снятие коры;

- Снятие слоя шпона на лущильном станке;

- Просушка шпона.

К подбору материала для фанеры необходимо подходить очень тщательно. Зачастую для производства фанеры используют шпон из березы, ольхи, бука, сосны и т.д. Для создания удобств в работе материал проваривается в специальном бассейне. Этот процесс значительно повышает качество сырья.

После этого с древесины снимается кора, а также проверяется материал на наличие металлических элементов. Далее материал поступает на специальное оборудование, которое предназначается для производства фанеры.

На лущильном станке снимаются первый слой шпона, после чего его разделяют на отдельные листы. Качество шпона зависит от вида древесины. При наличии в шпоне большого количества влаги его отправляют на просушку. Далее производится склеивание листов шпона.

Для склеивания шпона используются специальные материалы. Клеящие составы изготавливаются в механизированных смесителях, после чего они подаются желобки нескольких клеевых вальцов. Прокатывается клеящий состав с обеих сторон пиломатериала. Далее промазанные клеем листы шпона склеиваются с помощью пневматических, гидравлических или винтовых прессах.

При склеивании фанеры в комнатной температуре их необходимо продержать в помещении около 6 часов. Наиболее эффективным является прессование фанеры при повышенной температуре. В таких условиях на склеивание шпона уходит всего несколько минут.

В том случае, если производится гнутая фанера, используется специальные инструментальные плиты, которые характеризуются наличием нескольких пресс-форм. Далее фанера поступает на раскроечный станок, где осуществляется ее резка на листы различных размеров. Технология изготовления фанеры напрямую зависит от вида производимого строительного материала.