Виды промышленных полов

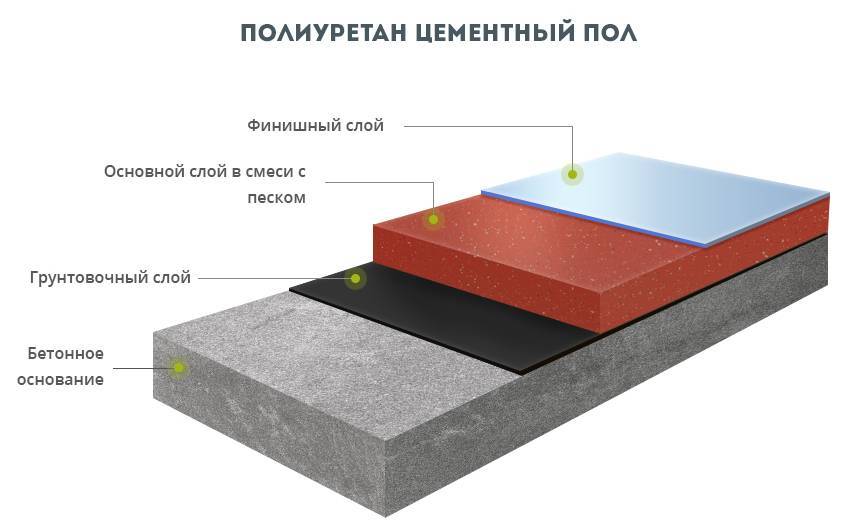

Работы по устройству половых покрытий в промышленных помещениях начинаются с того, что определяется наиболее подходящая смесь. Принято выделять две большие группы материалов: наливные полимерные полы и составы на цементно-полимерной основе. Последние включают в себя ряд компонентов: цемент, определенный вид полимеров, специальные добавки, улучшающие технические характеристики раствора. В качестве декоративной составляющей используются красящие пигменты, поэтому поверхность может быть определенного цвета.

Причина популярности цементных составов кроется в их доступной цене

Причина популярности цементных составов кроется в их доступной цене

Полимерные покрытия имеют больше разновидностей. Выделяют следующие:

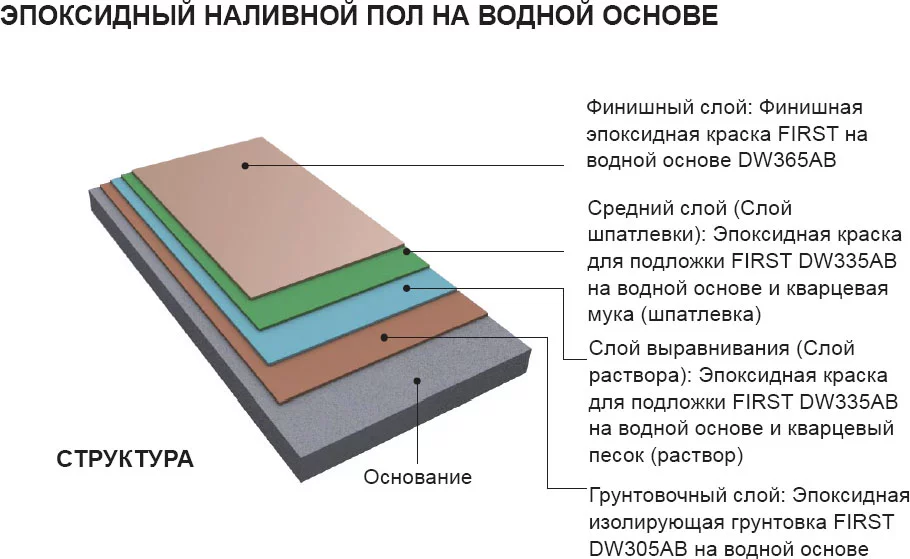

- эпоксидные;

- полиуретановые;

- акриловые;

- полиэфирные.

Каждый из материалов обладает своими характеристиками, которые необходимо учитывать в конкретной ситуации.

Зависимость стоимости покрытия от его качества и толщины рабочего слоя

Зависимость стоимости покрытия от его качества и толщины рабочего слоя

Возможные ошибки при устройстве пола

При устройстве наливной поверхности для промышленных объектов часто случаются довольно распространенные ошибки:

- Несоблюдение заданных пропорций. Любые отклонения от количественных показателей приводят к тому, что состав не будет иметь необходимые свойства.

- Непросохшая поверхность не должна подвергаться какому-либо воздействию.

- Во время покупки нужно удостовериться в наличии всех сертификатов.

Для промышленных наливных полов следует выбирать качественные материалы, которые соответствуют всем требованиям. В каждой конкретной ситуации используется наиболее подходящий состав.

Последовательность выполнения работ

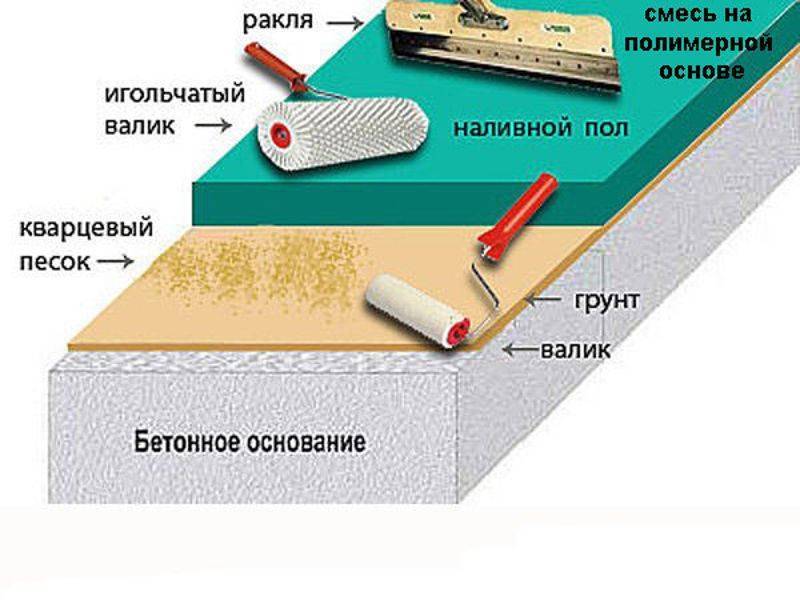

Для того чтобы качество заливки было на высшем уровне работу следует проводить в составе 2–3 человека для помещений с малой квадратурой. Для промышленных помещений звено работников должно быть увеличено. Такой нюанс нужен для того чтобы не прерывать процесс заливки до полного окончания всего помещения. Смесь должна замешиваться в чётком соблюдении инструкции и подаваться непосредственно на место заливки. Когда она выливается её нужно в быстром порядке разровнять шпателем до нужной толщины. На следующем этапе необходимо ещё незастывшую смесь прокатать игольчатым валиком, чтобы выгнать остаточные пузыри воздуха. Все работники должны быть обуты в обувь с металлическими шипами.

Для того чтобы качество заливки было на высшем уровне работу следует проводить в составе 2–3 человека для помещений с малой квадратурой. Для промышленных помещений звено работников должно быть увеличено. Такой нюанс нужен для того чтобы не прерывать процесс заливки до полного окончания всего помещения. Смесь должна замешиваться в чётком соблюдении инструкции и подаваться непосредственно на место заливки. Когда она выливается её нужно в быстром порядке разровнять шпателем до нужной толщины. На следующем этапе необходимо ещё незастывшую смесь прокатать игольчатым валиком, чтобы выгнать остаточные пузыри воздуха. Все работники должны быть обуты в обувь с металлическими шипами.

Этот фактор позволит избежать повреждений налитого покрытия. Все последующие этапы аналогичным образом повторяются до полного завершения всей квадратуры.

Делать заливку пола своими руками смесями, куда входят эпоксидные составляющие на самом деле не так и сложно

Важно придерживаться рецептуры для приготовления смеси и производить беспрерывную заливку. Также нужно помнить и о своей безопасности

Работать нужно в перчатках. При попадании на коже промыть водой и обратиться к врачу.

Декорирование пола с полимерным покрытием

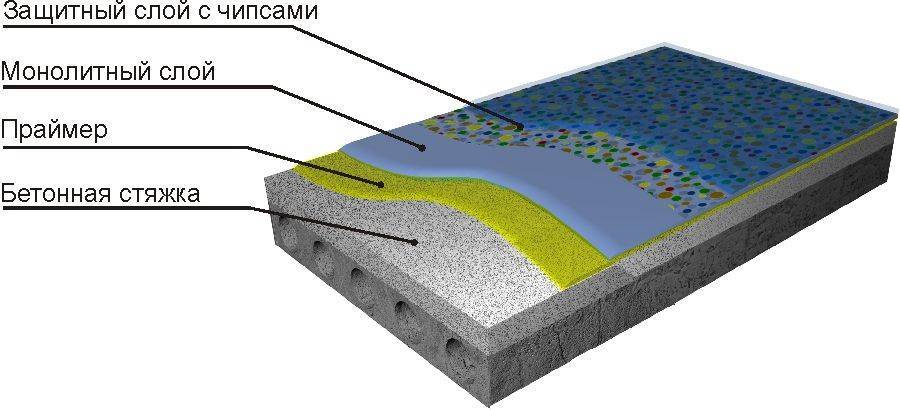

Для декорирования полов используют глиттер, чипсы, флоки и т.д. Включение в состав поверхности разных мелких элементов позволяет придать полу оригинальный вид и скрыть мелкие дефекты.

Частицы засыпают в незастывшее еще покрытие с применением пульверизатора или вручную, лишнее убирают после того, как пол затвердел. Далее зачищают основание, лакируют в 2 слоя.

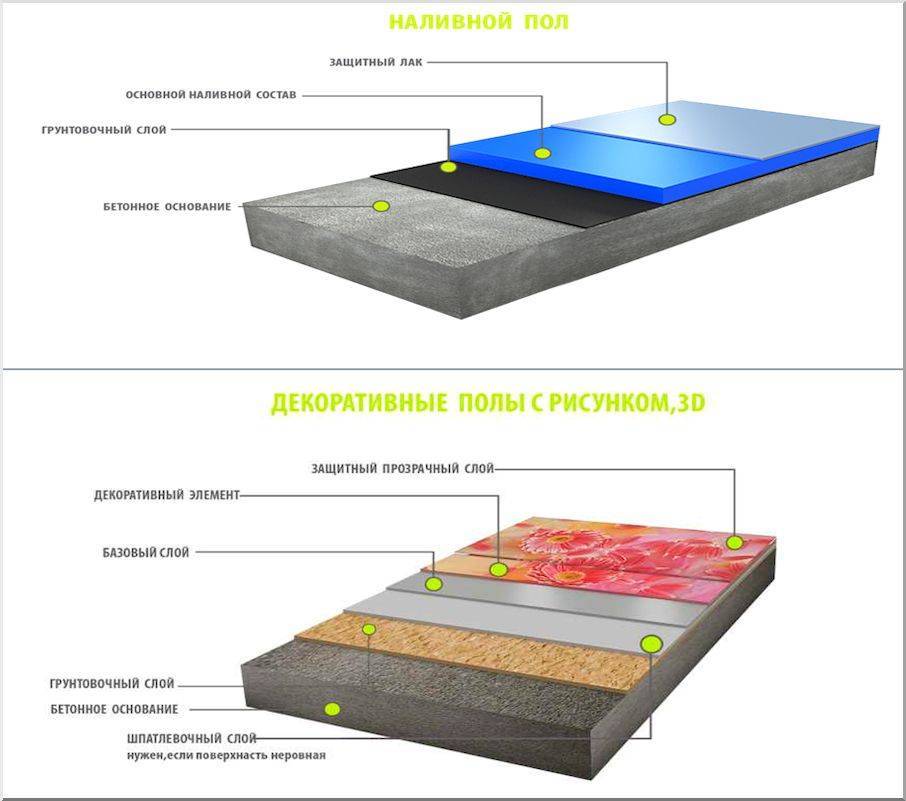

Очень популярны стали 3D-полы, которые предполагают укладку баннерной пленки/ткани с изображением на основание, а сверху заливку прозрачным полимерным покрытием. Также можно укладывать разные камни, цветы, монетки, травы, создавать узоры и орнаменты.

Все элементы декора выкладывают на базовый пол, потом заливают прозрачным износостойким слоем. Декор может быть каким угодно – все зависит от фантазии и возможностей.

Особенности устройства наливного основания

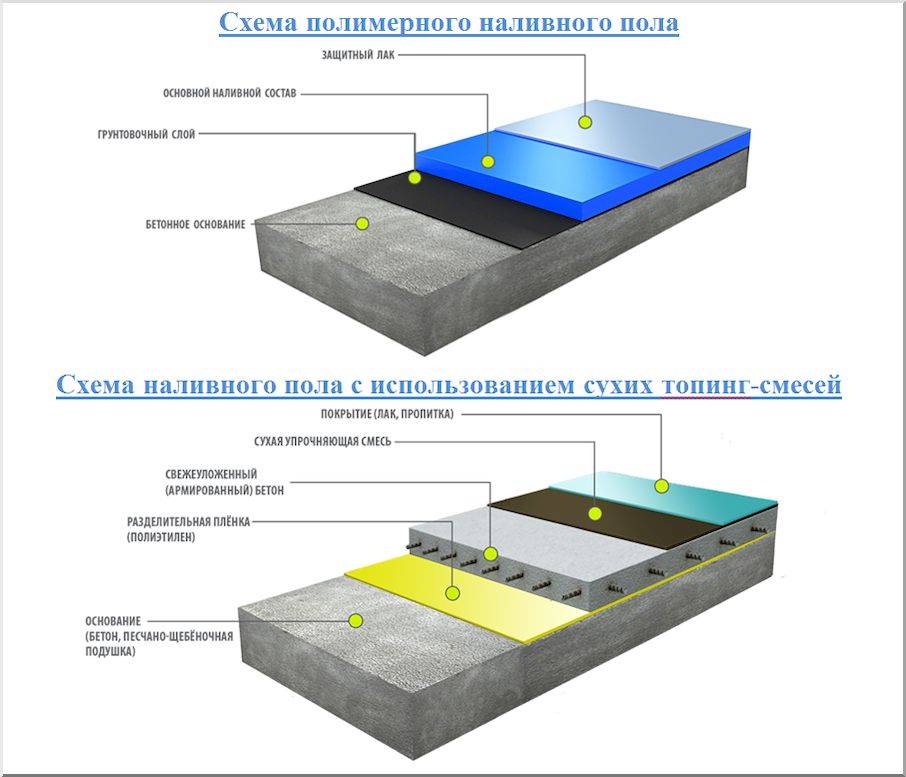

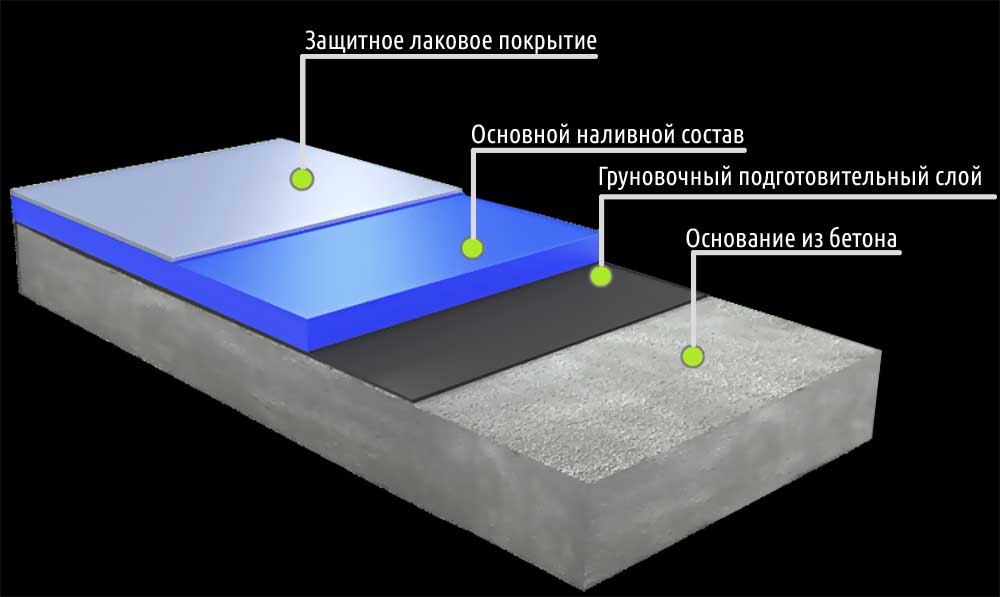

Полимерные и бетонные полы в промышленных зданиях требуют особой технологии укладки. Заливка подобных полов состоит из нескольких этапов.

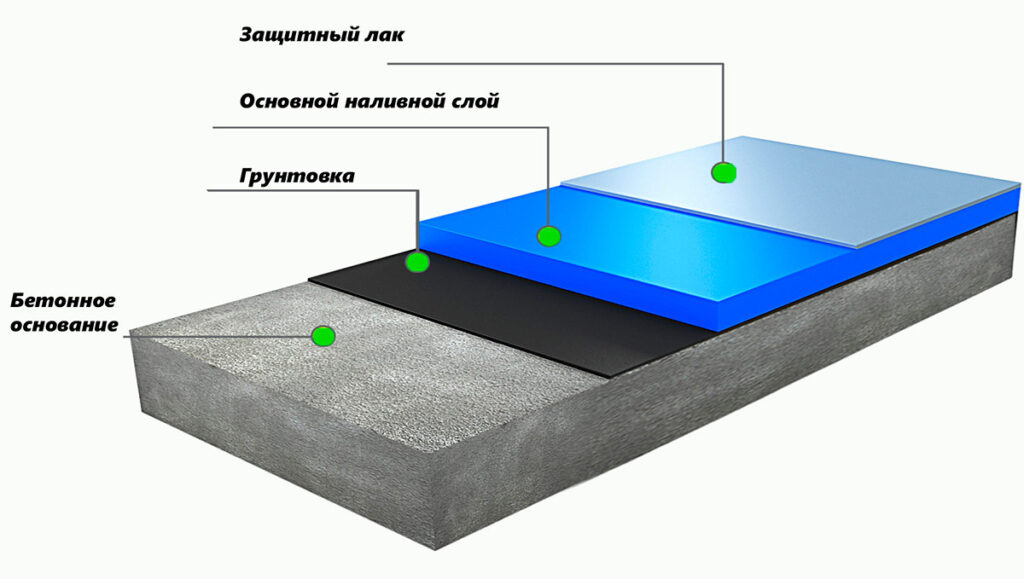

Этап 1: Подготовка основания

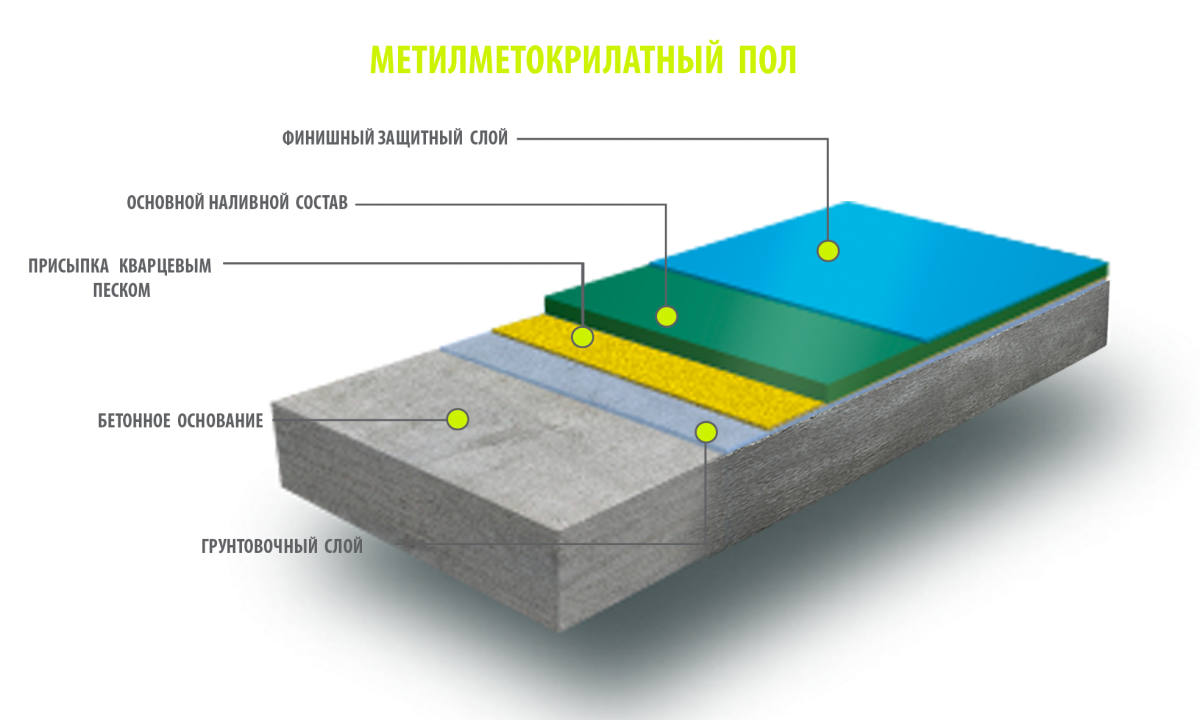

Перед началом заливки промышленных полов, мастер должен проверить пригодность бетонного основания, нет ли в нем отверстий, выбоин, мусора и пр. Также основание должно быть проверено на уровень, посредствам строительного мерила. При обнаружении, каких либо дефектов их следует сразу же устранить, иначе будет израсходовано больше заливного материала, чем было запланировано. Когда основание очищено и выровнено, по технологии наливных полов его следует пропитать специальными веществами. Слой грунтовки наносят валиком и кистью равномерно по поверхности. Затем грунтовка должна просохнуть от 12 до 24 часов.

Этап 2: Нанесения материала

Перед нанесением напольную смесь нужно приготовить в соответствии со всеми технологическими выдержками. По большому счету в устройстве наливных промышленных полов ничего сложного нет. Самым главным моментом является расположение каждой порции напольной смеси рядом с другой. Это условие нужно выполнять, чтобы видеть какая должна быть толщина будущего слоя. После нанесения смеси рекомендуется пройти иглистым валиком или жесткой щеткой по ее поверхности, чтобы разбить и вывести имеющиеся пузырьки воздуха.

Самым главным требованием к осуществлению процесса заливки полов является тотальный контроль влажности помещения. Специалисты регулируют влажность в течение нескольких дней перед началом работ. Максимальная влажность воздуха должна быть 60%, а влажность основания для промышленного пола – 5%. Именно от этого зависит качество и срок службы будущего наливного промышленного пола.

Также не менее ответственно нужно относиться к поддержанию температуры в помещении, она должна варьироваться в пределах от +5 до +25 °С. Чтобы смесь слишком быстро не растекалась и очень быстро не схватывалась. После того как смесь промышленного пола была залита на бетонное основание она должна простоять минимум месяц без механических и химических воздействий.

Если вы соблюли все условия и требования при выполнении этого нехитрого процесса, то ходить по такому полу можно уже через сутки, а установку какого-либо оборудования или мебели можно производить дней через 10, но это стоит делать при относительно небольших массогабаритах устанавливаемых объектов.

Если будут наноситься полимерные составы

Если в качестве финишного покрытия будут использованы полимерные смеси, затирку бетона проводят только дисками (без лопастей). Это позволит сохранить требуемую шероховатость. Лопастная обработка повлияет на удорожание работ, — придется подготавливать бетон под полимеры с гораздо большими трудозатратами.

Помимо полимерных составов в качестве финишного покрытия могут применяться окрасочные составы. В условиях жестких нагрузок хорошо работают акриловые, акрилово-силиконовые, эпоксидные и уретан-алкидные эмали.

Краткая характеристика каждого типа покрытия:

- эпоксидные составы являются двухкомпонентными, что требует приготовления непосредственно перед началом работ. Они легко смешиваются строительным миксером и также легко наносятся на бетон кистями или валиками. ;

- акриловые – такие материалы успешно противостоят влажностному и температурному воздействию и наносятся в два слоя. Пол готов к эксплуатации спустя 48 ч. Возможен выбор фактуры: матовой, полуматовой, глянцевой;

- уретан-алкидные – алкидные краски наносятся в два рабочих подхода и характеризуются отличной укрывистостью. Бетон получает стойкость к истиранию, красивый глянец, длительную эксплуатацию;

- акрилово-силиконовые – тут тоже практикуется двойное нанесение. Однако, по сравнению со всеми предыдущими вариантами, этот дает самую невысокую стойкость к истиранию. Такой вариант может использоваться для обработки мест с легкими нагрузками.

Эпоксидный полимер требует предварительного грунтования, зато готовый слой демонстрирует высокую стойкость к истирающим нагрузкам

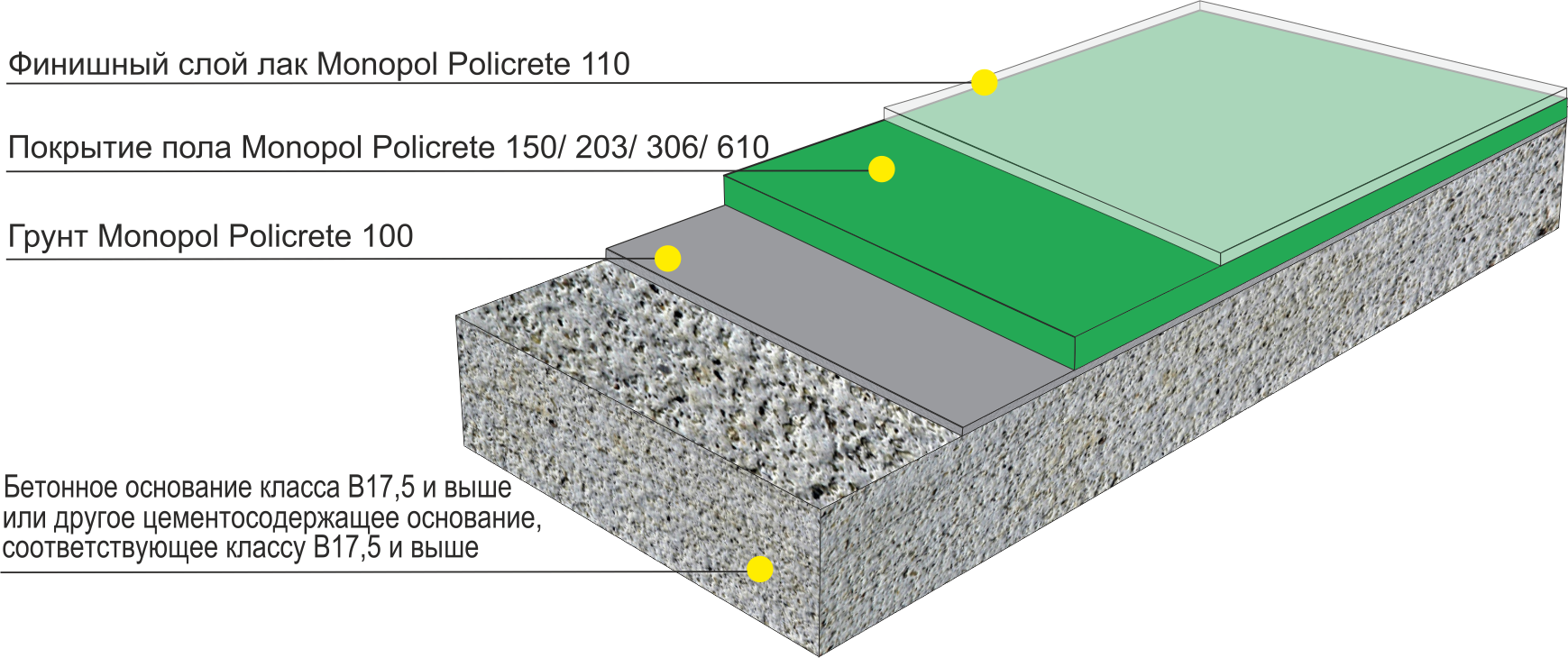

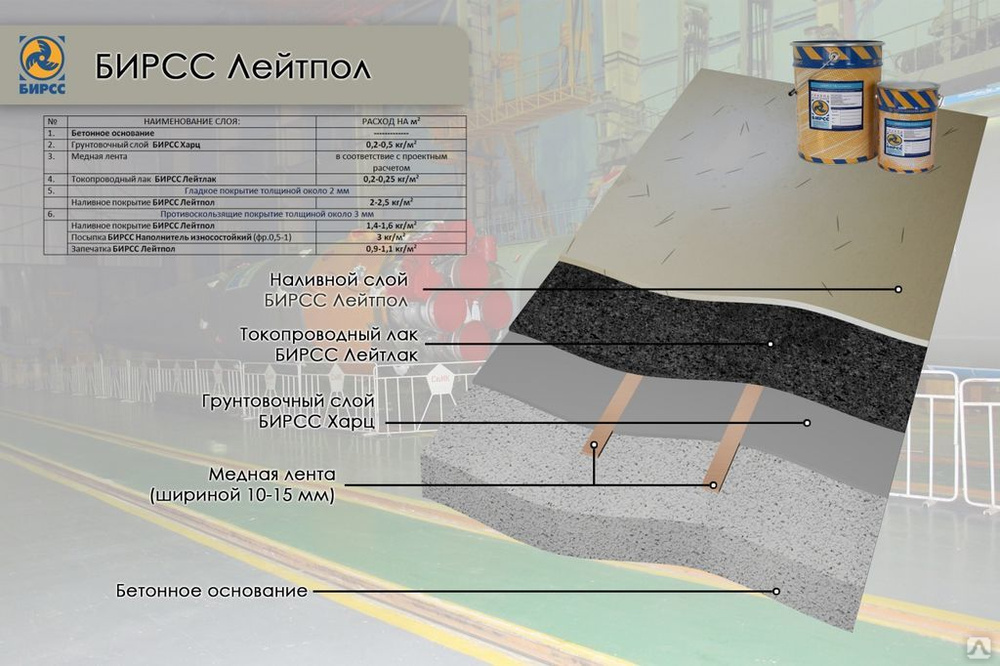

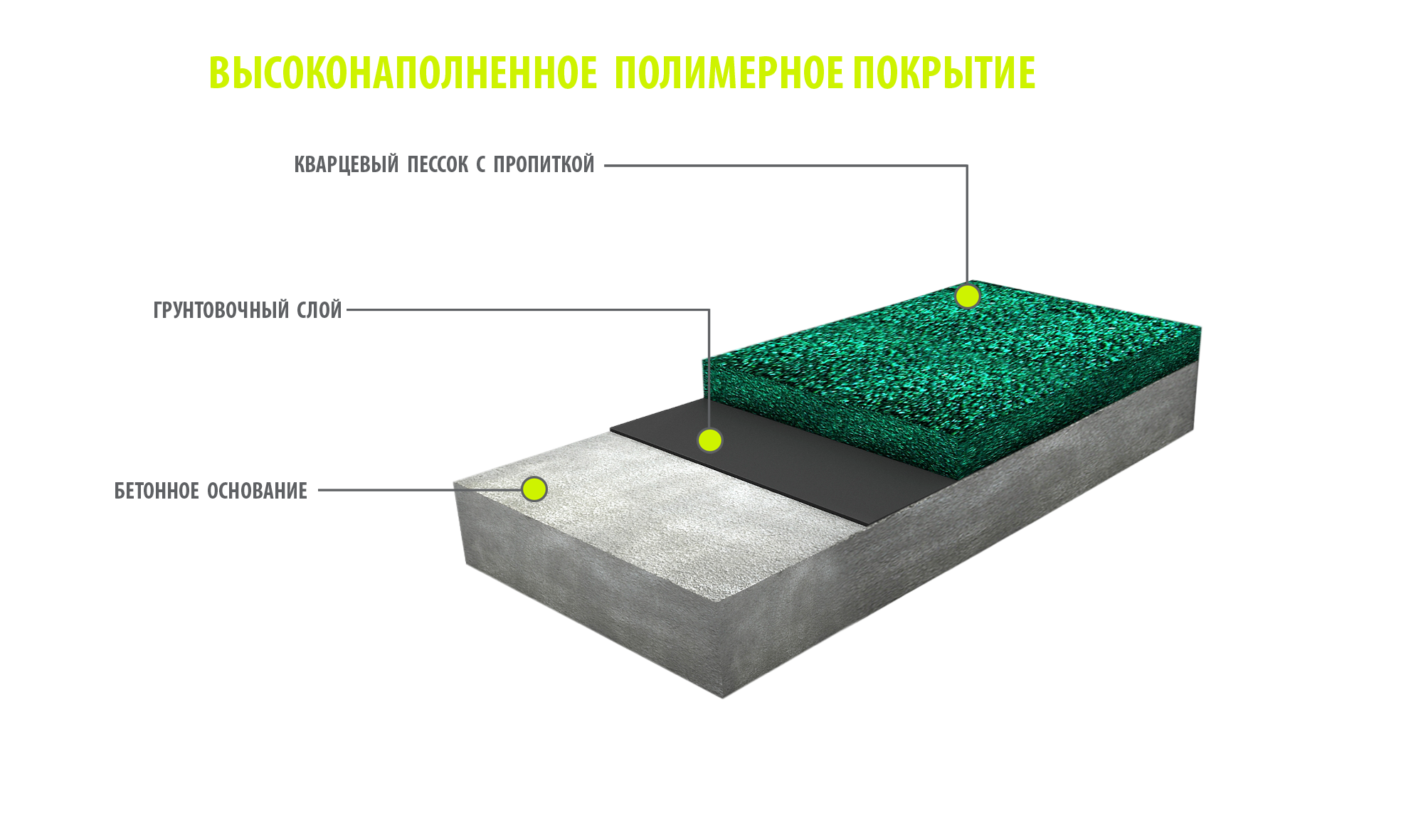

Высоконаполненное промышленное покрытие

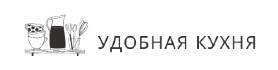

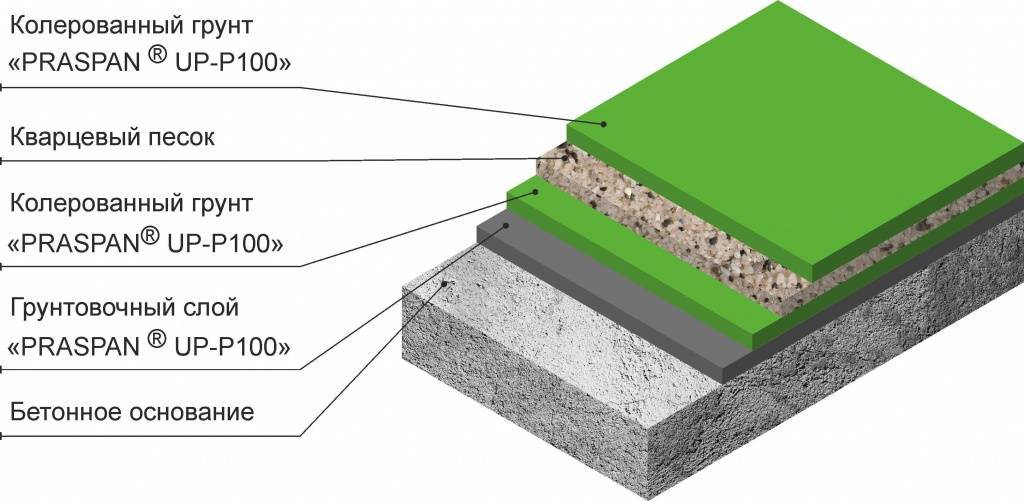

Речь идет о прочнейшем промышленном покрытии пола, основанном на полимерном закрепителе и окатанном кварцевом песке. Толщина таких систем может достигать 10-11 мм, что актуально для сверхвысоких нагрузок, для небольших нагрузок чаще всего достаточно устроить 3-5 мм слой. В работе может быть задействовано несколько видов полимеров: полиуретановые, эпоксидные, метиметакрилатные, акриловые.

Интересным решением может послужить применение цементных смесей, армированных волокнами стали. Подобные покрытия работают в условиях сверхтяжелых нагрузок, легки в обработке, экономичны, характеризуются хорошей адгезией к несущему основанию.

Основной слой, сформированный полимерами и кварцевым песком или армированные покрытия, покрывают финишным бесцветным лаком. Высоконаполненный пол стоек к статическим и механическим нагрузкам, химии, действию влаги.

Высоконаполненное промышленное покрытие укладывается на подготовленный, прогрунтованный бетон

Сфера применения:

- предприятия фармацевтики, медицины, химические производства;

- предприятия машиностроения, фабрики;

- ангары, цеха, гаражи;

- транспортирующие дорожки;

- помещения энергетической промышленности;

- гаражи, складские помещения, стоянки, автомастерские;

- объекты общественного питания;

- любые покрытия с высокими нагрузками.

Устройство наливного пола — пошаговая инструкция

Если в качестве основания используется бетонная стяжка, то необходимо соблюсти главное требование. Оно заключается в том, что поверхность должна отстояться и высохнуть. Затем влагомером замеряется уровень влажности.

Технология устройства полимерных полов предполагает соблюдение показателей прочности, которых следует придерживаться.

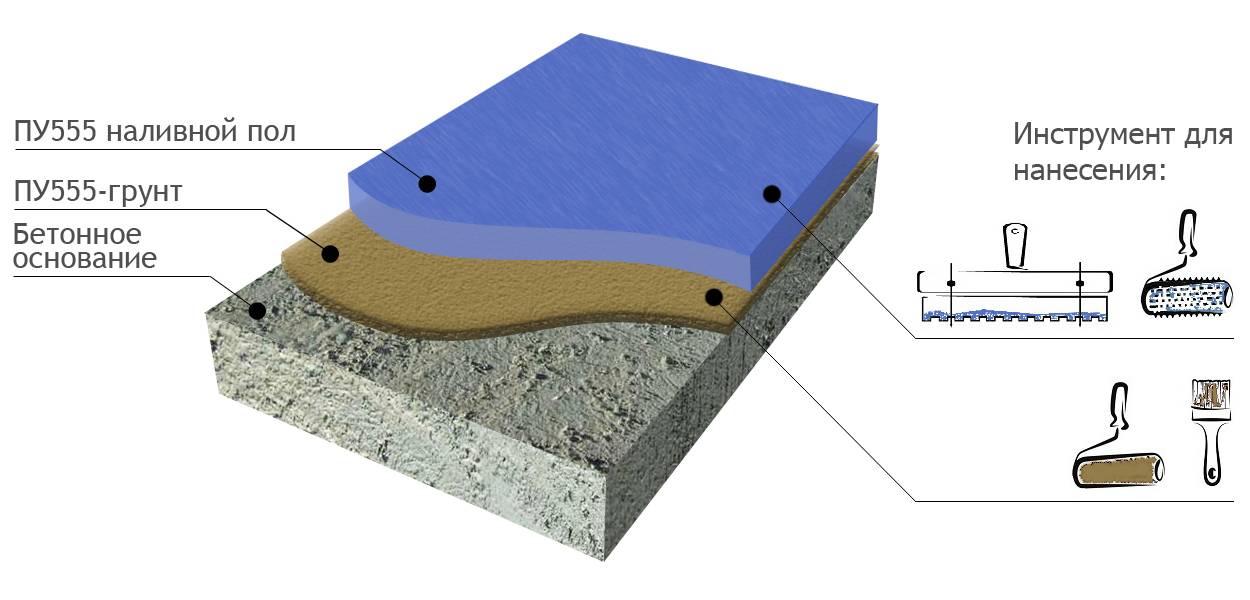

Грунтовка

Поскольку бетон достаточно гигроскопичный материал, пропитку полимерной грунтовкой надо выполнять на всей поверхности.

Для грунтования используют:

- металлический шпатель;

- специальный валик;

- распылитель (обеспечивает самое равномерное нанесение).

Специалисты TN GROUP во время выполнения монтажных работ используют грунтовки глубокого проникновения. Тем самым активизируются адгезирующие свойства.

Укладка демпферной ленты

Одна из задач монтажников — сгладить реакцию эпоксидных составов на амплитуду температур. Для этого по всему периметру помещения укладывают демпферную ленту. Ею покрывают все коммуникации и выступы.

Важно! Лента должна подниматься над уровнем будущего пола на 3 см. Получится «буферная зона», которая будет компенсировать температурные колебания

Они особенно ощутимы, если работы ведутся в помещении большой площади

Получится «буферная зона», которая будет компенсировать температурные колебания. Они особенно ощутимы, если работы ведутся в помещении большой площади.

Нанесение основного слоя

После обработки грунтовкой должно пройти время.

После обработки грунтовкой должно пройти время.

Рабочая площадка должна быть хорошо организована. Подготовленные мешки со смесью должны находиться рядом. Категорически нельзя допускать резкого повышения/понижения температуры на любом этапе работ.

Смешивание ингредиентов выполняется на малой скорости миксера. В противном случае в растворе окажется много воздуха. В емкость сначала наливается вода, в которую добавляется сухая смесь. Перемешивание выполняется вертикальными движениями.

Подготовленный материал не должен застаиваться, все выполняется быстро.

Следуя технологии нанесения, полимерный состав вливается слоями. Их количество зависит от назначения помещения. При этом просушка каждого предыдущего слоя строго обязательна.

Толщину слоя сверяют по засечкам на демпферной ленте. Растягивание массы допускается не более, чем на 30 см от точки ее выливания.

В местах особенно интенсивной нагрузки вносится кварцевый наполнитель.

Существует два способа выполнения этой операции:

- посыпать песком зону, нуждающуюся в укреплении;

- добавить его в замешиваемую смолу.

Если демпферная лента поднимается после заливки над поверхностью, то ее срезают. Это можно сделать не ранее, чем через 10 часов (промежуток зависит от состава и количества слоев).

Техника бесшовных наливных полов включает устройство дополнительных швов для термоусадки. Их нарезают после полной полимеризации и сразу же заполняют полимерным материалом.

К полноценной эксплуатации пол готов примерно через 5 дней.

Высокопрочные полы

Для создания гладкой поверхности с прочностью не менее 25 МПа используют сочетание цемента, фракционных добавок и полимерных наполнителей. Смесь заливают водой, перемешивают и в течение 40 минут наносят на подготовленное основание слоем от 40 до 100 мм. Раствор сохнет долго, поэтому ходит по нему можно только спустя 24 часа после заливки.

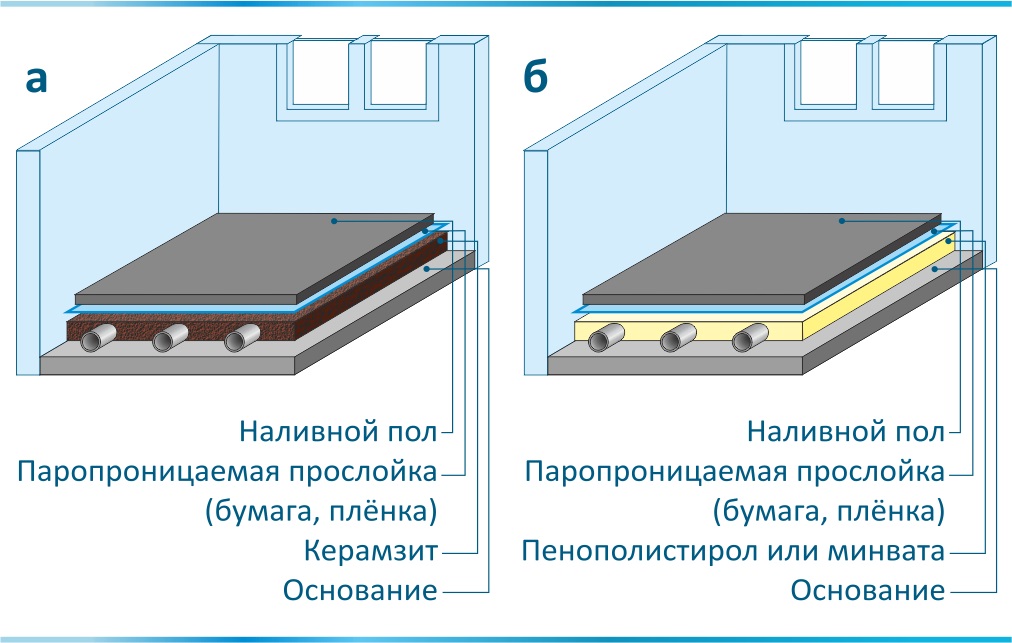

Предназначен состав для базового и финишного разравнивания бетонных поверхностей, в основном под дальнейшую укладку отделочных покрытий. Используется в помещениях с интенсивными эксплуатационными нагрузками – склады, подвалы, гаражи. Также подходит для систем «теплый пол» и формирования стяжек на разделяющем слое.

Декоративные

Такой тип покрытия используется для создания рисунка на поверхности. Основной материал состоит из двухкомпонентной эпоксидной смеси без красителей.

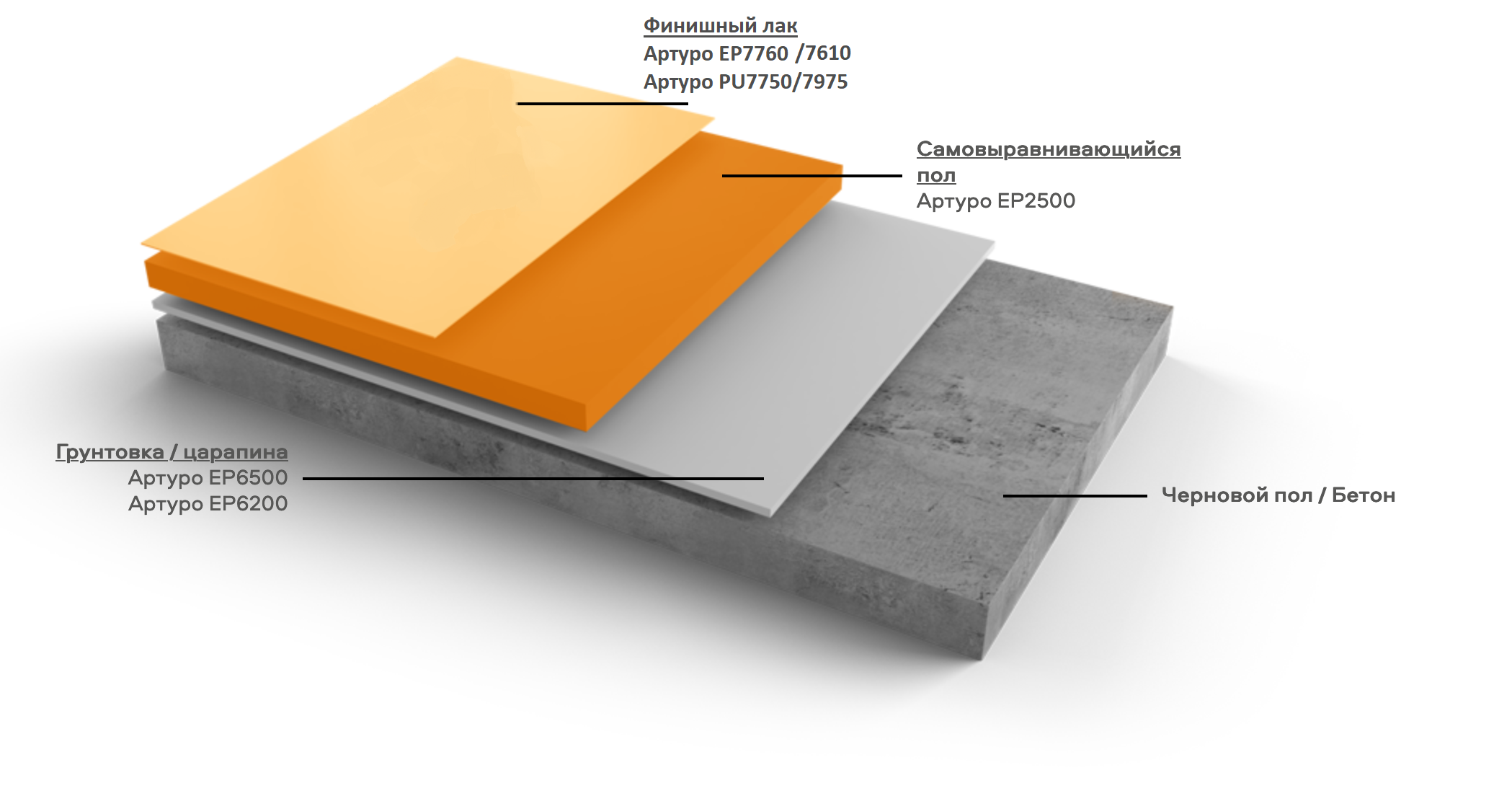

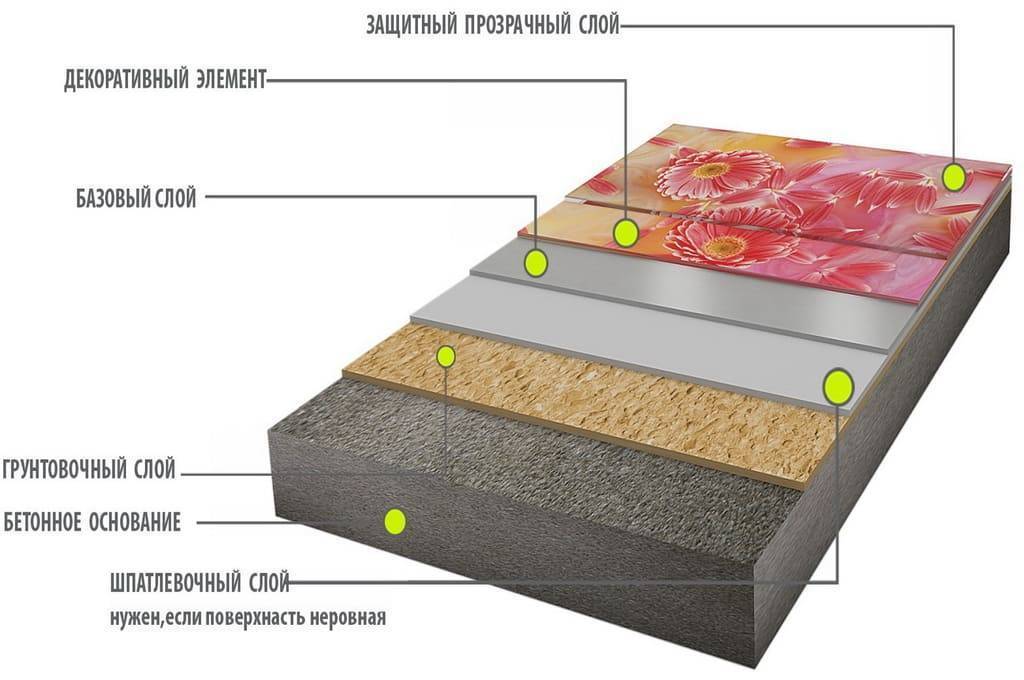

Несмотря на сложность установки декоративные покрытия такого вида часто используются для создания дизайна помещения не только в торговых помещениях, но и в частных домах. технология устройства полимерных полов с декоративным рисунком заключается в следующем:

- Подготовка бетонного основания – устранение дефектов.

- Монтаж грунтовой смеси. Она пропитывает бетон, образуя связывающую прослойку.

- Базовый полимерный слой. Изготавливается из эпоксидного полимера и служит основой для выполнения следующего этапа. В зависимости от дизайна в него можно добавлять красители или оставить бесцветным.

- Изображение. Это может быть наклейка или баннер. Материал его изготовления должен быть стоек к механическим воздействиям, а также нейтрален к влиянию эпоксидного состава. Для этого можно использовать самоклеющуюся пленку ПВХ с рисунком.

- Верхняя защитная прослойка. Она должна быть прозрачной с минимальной толщиной 2 мм.

Выполнять самостоятельный монтаж подобной конструкции не рекомендуется. Во время подбора материалов специалисты учитывают все факторы – максимальную нагрузку, температурный режим эксплуатации, влажность.

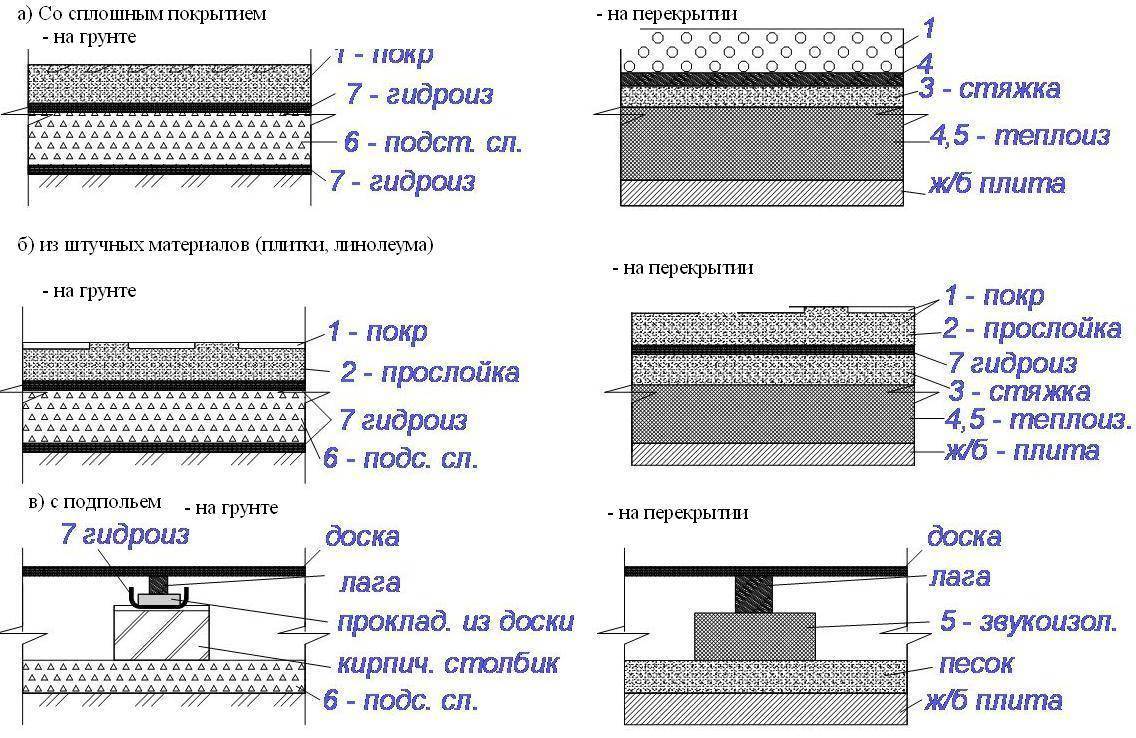

Проектирование и особенности конструкции промышленного пола

Промышленный пол из бетона должен быть устроен так, чтобы выдерживать нагрузки, причем часто это нагрузки динамические, вызванные работой промышленного оборудования или движением транспорта. Проектирование и последующее создание конструкции предусматривает:

- расчет нагрузок и исследование имеющейся грунтовой или бетонной основы;

- подготовку грунтового и бетонного основания к заливке путем уплотнения, удаления закладных, очистки поверхности;

- создание карты бетонирования, учитывающей реальную физическую возможность заливки раствора в течение одной смены (рабочего дня);

- заливку первого слоя, его выравнивание и затирку, создание топпинга для повышения прочности;

- подготовку и заливку второго слоя, его затирку.

В качестве последнего этапа можно рассматривать укладку финишного наливного полимерного покрытия. Независимо от этого, основание, промежуточные слои и топпинг должны удовлетворять расчетным требованиям прочности.

Конструкция пола из бетона на промышленном объекте

Конструкция бетонного промышленного пола обладает рядом особенностей. Необходимо учесть не только характер нагрузок, но и реакции пола на их возникновение, создать условия для его длительной эксплуатации. Для это потребуется:

- добиться уплотнения грунтовой основы до состояния по коэффициенту 0,98 с помощью трамбовок или внесения в грунт соответствующих составов;

- в бетонной основе устранить все трещины, удалить закладные, оставшиеся от них пустоты заполнить тощим бетоном;

- между слоями основы и непосредственно нового пола создать прокладку из листов вспененного полиэтилена для предотвращения неравномерности твердения бетона;

- в технологических картах заливки предусмотреть ширину одного монолита в пределах шага колонн помещения (6 м) или расстояния между стеллажами (4 м).

Карта заливки должна учитывать реальный массив, который можно сформировать в течение одного непрерывного процесса, поскольку расположение холодных швов в монолите должно соответствовать картам нагрузки на него. Доставка бетона миксером с бетононасосом значительно упрощает работы и позволяет увеличить скорость укладки без потери качества монолита.

Инструменты для устройства наливного пола

В процессе работы понадобятся:

- емкость для приготовления пластической массы вместимостью не менее 20 литров;

- дрель с регулируемыми оборотами и специальной насадкой для смешивания компонентов наливного пола. Нужно подобрать насадку по длине – она должна обеспечивать перемешивание массы до дна;

- шпатель, предназначенный для распределения смеси в малодоступных местах;

- шпатель в виде ракли для равномерного распределения пластической массы по опорной поверхности;

- валик игольчатый – для удаления пузырьков воздуха из слоя пластмассы;

- подошвы шипованные – для перемещения по залитому пространству с наименьшим воздействием на слой заливки.

- растворитель, применяемый для промывки инструмента от остатков пластической массы. Его нужно подбирать, следуя указаниям на упаковке основного материала.

Кроме перечисленного нужно запастись хозяйственными резиновыми перчатками для защиты кожного покрова.

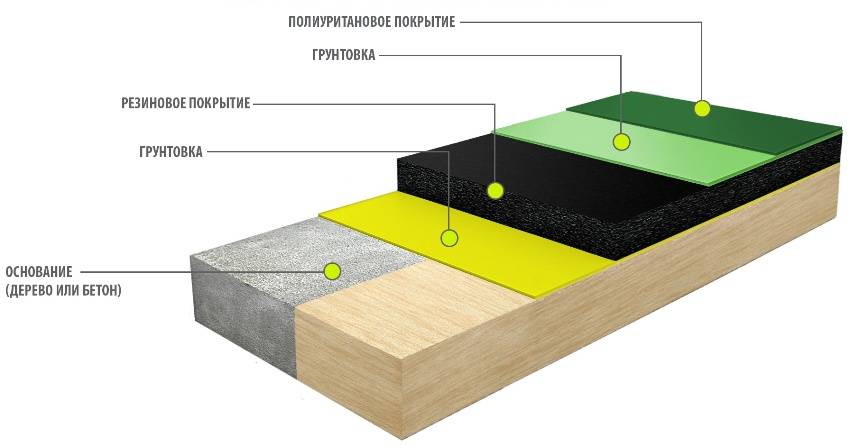

Виды полиуретановых наливных полов

По составу наливные полы могут быть:

По составу наливные полы могут быть:

- Однокомпонентными

- Двухкомпонентными

Однокомпонентные составы часто называют эмалями. Консистенцией они напоминают масляную краску, готовы к употреблению (перед использованием состав всего лишь нужно тщательно перемешать). Однокомпонентные наливные полы предназначены для нанесения тонким, от 0,4 мм, слоем и могут использоваться на объектах промышленного и гражданского назначения.

Двухкомпонентные составы продаются в виде комплекса из полиольной основы и отвердителя. Компоненты смешиваются непосредственно перед использованием. Растекаемость двухкомпонентных составов ниже, чем однокомпонентных, они наносятся более толстым слоем. Состав без наполнителя рекомендуется наносить слоем до 2 мм.

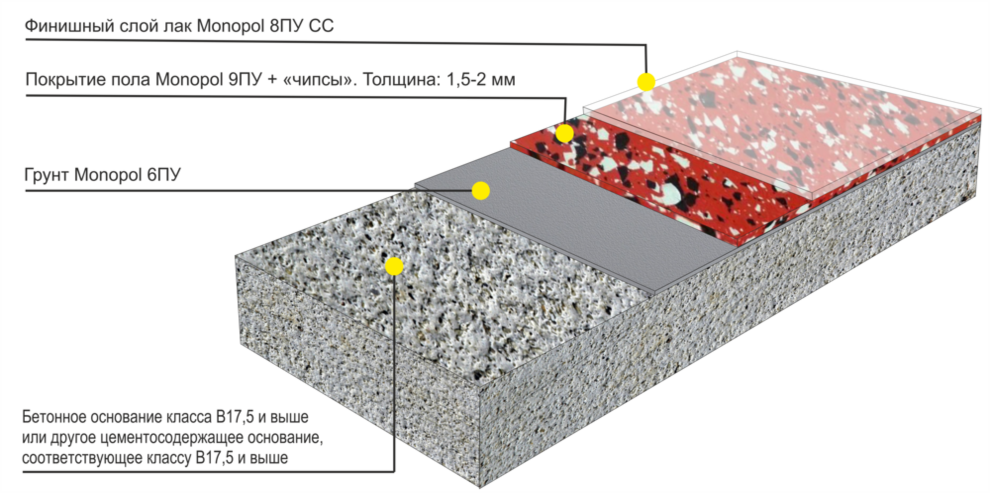

По содержанию наполнителя, от которого зависит толщина и прочность пола, полиуренатовые наливные полы делятся на:

- Тонкослойные (малонаполненные), наносятся слоем до 1 мм

- Наливные самовыравнивающиеся, содержащие до 50% наполнителя в весовом соотношении. Наносятся слоем 4-5 мм

- Высоконаполненные, содержат по весу до 85% наполнителя, наносятся слоем до 8 мм

Изначально состав не содержит наполнителя, кварцевый песок для наливных полов продается отдельно и добавляется в процессе приготовления смеси. Состав вымешивается в 2 приема, наполнитель добавляется во время второго вымешивания.

Тонкослойные полы быстро наносятся и обходятся дешевле других вариантов, а средне- и высоконаполненные позволяют создавать более прочные, устойчивые к абразивному износу покрытия. Также добавление кварцевого песка делает поверхность шероховатой, улучшает противоскользящие характеристики. Высоконаполненные полы обладают минимальным коэффициентом линейного расширения, поэтому не подвержены растрескиванию и отслаиванию, хотя и наносятся толстым слоем.

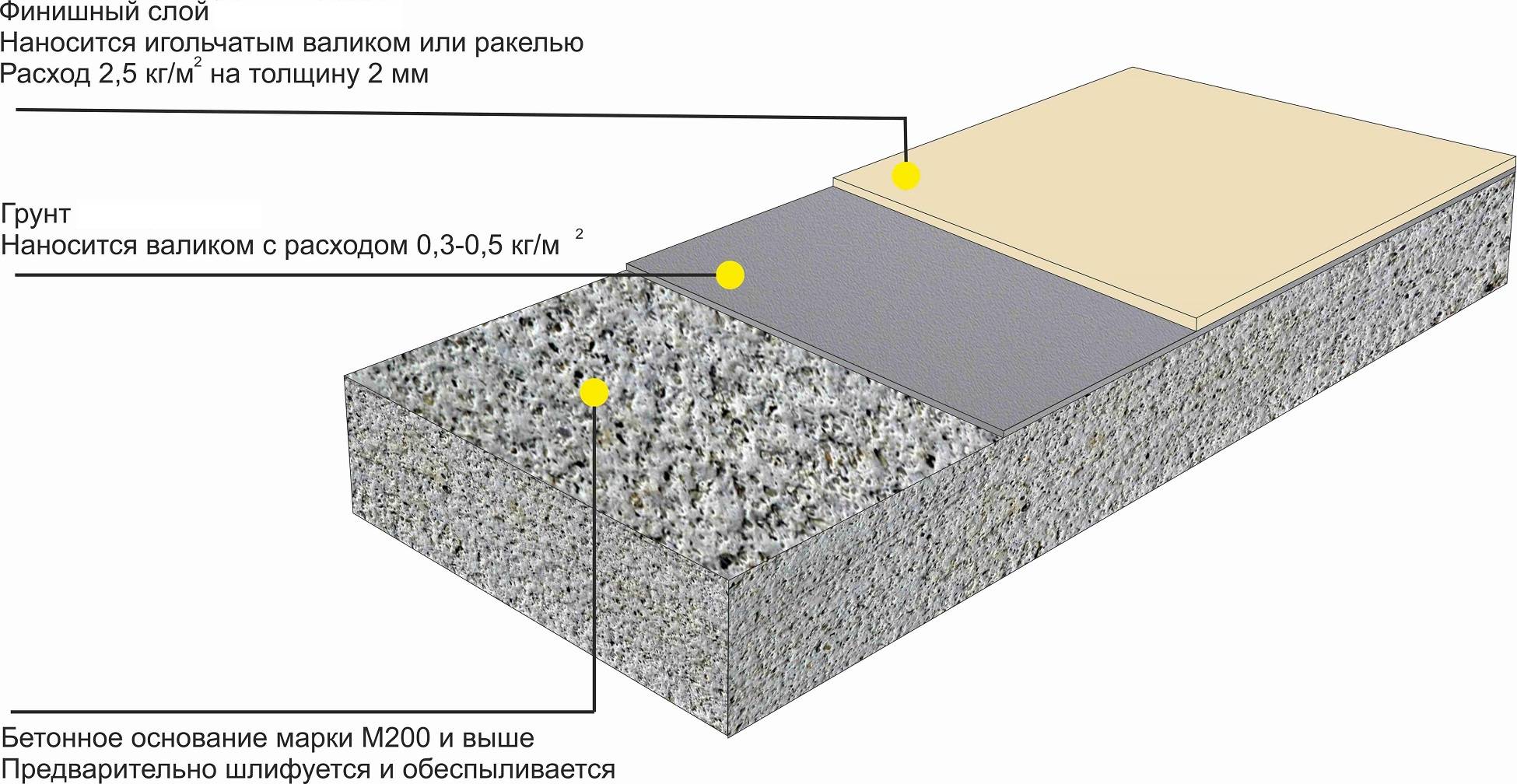

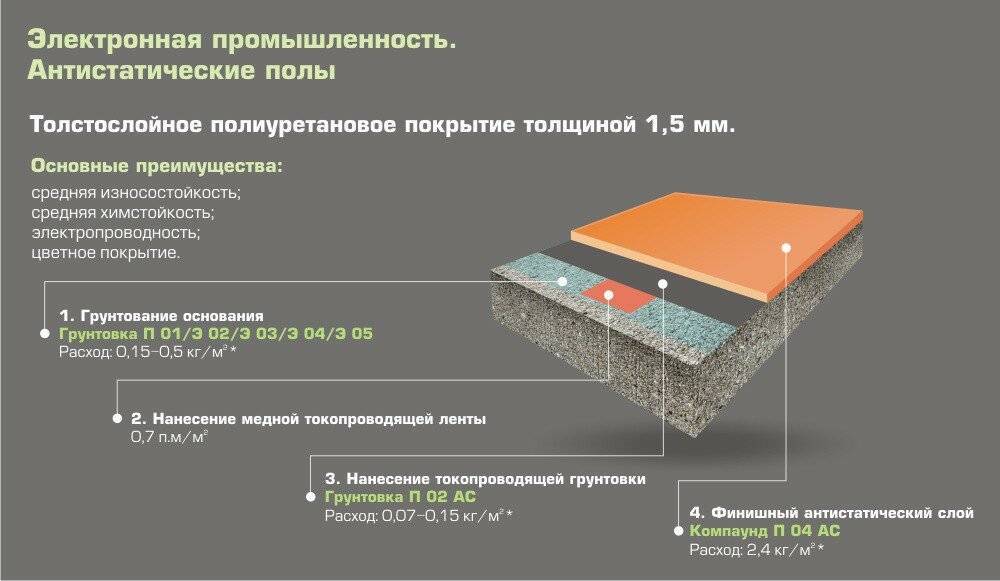

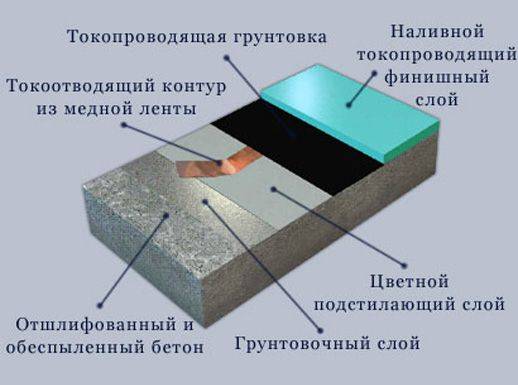

Помимо кварцевого песка в полиуретановую основу могут добавляться другие наполнители и модификаторы, обеспечивая необходимые для конкретного объекта характеристики. На ряде объектов востребованы полы, проводящие электрический ток и не накапливающие статическое электричество (токопроводящие, антистатические).

В зависимости от точного химического состава промышленные полиуретановые наливные полы могут быть:

- Эластичными (спортивные)

- Эластично-жесткими

- Жесткими

Полиуретановые полы различаются фактурой:

- Глянцевые

- Полуглянцевые

- Матовые

- Полуматовые

Они могут колероваться в базовый набор цветов, по желанию заказчика возможно однотонное колерование с применением расширенной палитры красителей или смешивание нескольких цветов. Существуют и более интересные решения:

- Между двумя слоями наливного пола засыпаются мелкие частички краски в виде чешуек или соломки (чипсы, флоки), придающих полу сходство с мраморным, создающие эффект глубины

- Засыпка глиттеров — плоских или объемных (3D) блесток из полиэстера или алюминия. Блестки могут быть одноцветными, радужными, неоновыми, перламутровыми, флуоресцентными

- Между слоями полиуретана размещается рисунок, так создаются 3D полы. Чем толще слой финишного покрытия, тем выразительнее эффект объема, глубины изображения

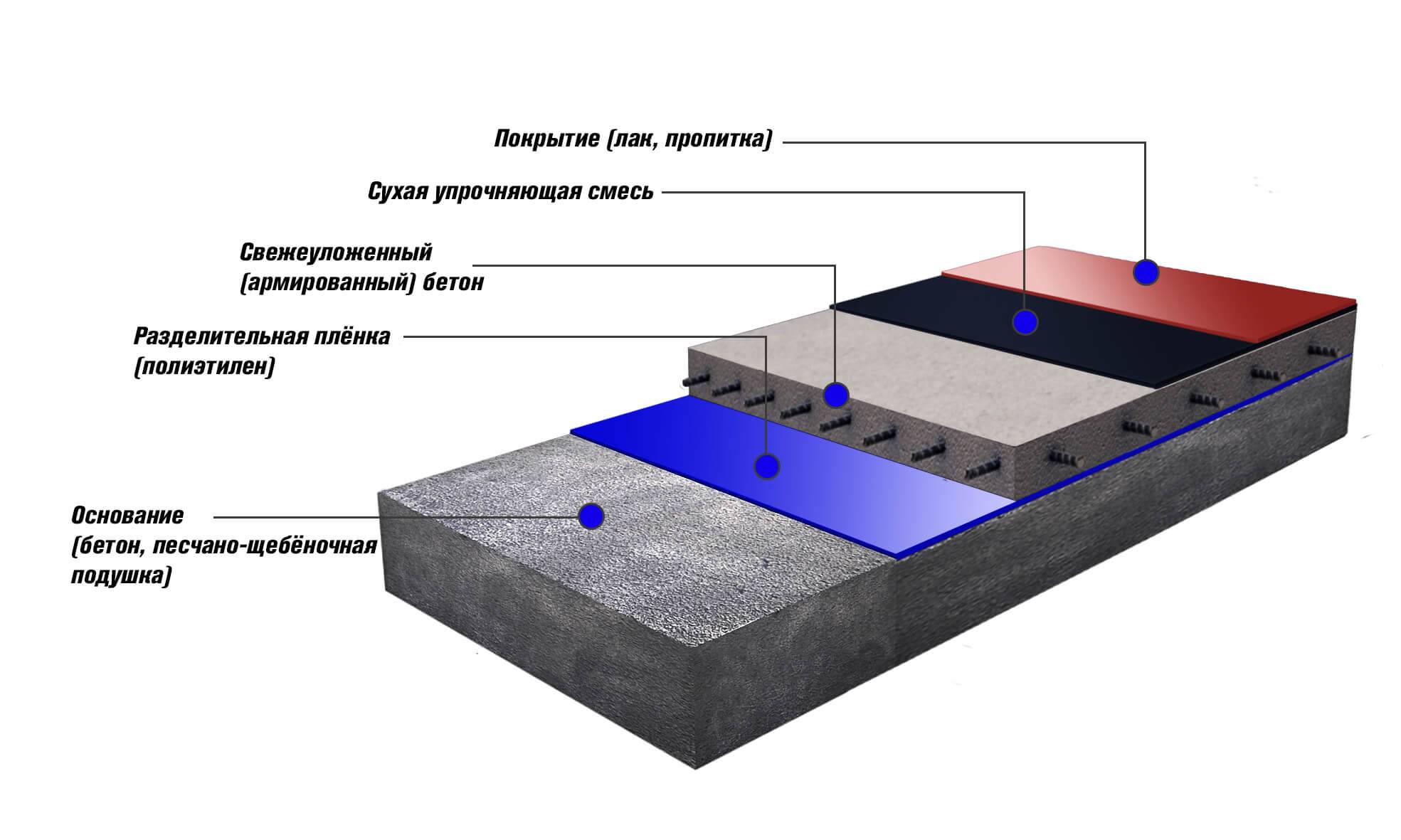

Нанесение упрочняющей смеси

К упрочнению бетонного пола приступают, когда глубина отпечатков от обуви на нем будет не больше 3-4 мм. Сухие упрочняющие смеси (топпинг) наносят на поверхность свежезалитого бетона с целью повышения его износоустойчивости, ударопрочности, стойкости к динамическим и статическим нагрузкам.

Сухая смесь наносится на свежий бетон с помощью дозаторной тележки из расчета 4-8 кг/кв. метр. Толщина слоя наносимой смеси должна составлять при этом 2-3 мм. Наибольшей популярность пользуется состав для топпинга марки Turbofloor. Его стоимость зависит от типа смеси. В зависимости от наполнителя эти смеси могут быть кварцевыми, корундовыми или металлизированными. Для производственных помещений, по полам которых передвигается различная рабочая техника, рекомендуется использовать металлизированный топпинг.

Преимущества бетонных полов с топпингом:

- длительная эксплуатация (не менее 25 лет без серьезного ремонта);

- ударопрочность, беспыльность, стойкость к агрессивным химическим средам;

- простота устройства. Технологический процесс не занимает слишком много времени;

- простота эксплуатации и легкость ухода;

- оптимальное соотношение качества и цены материалов;

- верхний слой составляет с бетонным основанием единое целое, что полностью исключает его отслоение;

- пол с топпингом может быть выполнен в различных цветовых решениях (серый, синий, зеленый, бордовый и пр.).